El policarbonato (PC) es una clase de plásticos amorfos de ingeniería de uso general, y también es el único material transparente entre todas las clases de plásticos de ingeniería de uso general. Resina de PC es un término general que se refiere a un polímero en el que los monómeros están unidos entre sí por grupos de carbonato a través de enlaces de carbonato. La excelente resistencia al impacto, transparencia, resistencia al calor (alta temperatura de transición vítrea en torno a Tg ~ 150°C) y estabilidad dimensional del policarbonato lo convierten en un buen material para diversas aplicaciones. Por otro lado, los enlaces éster del policarbonato lo hacen menos resistente químicamente que otros materiales (es particularmente susceptible a los álcalis y a los disolventes basados en hidrocarburos aromáticos, como los aceites), y el policarbonato también es susceptible a la hidrólisis en ambientes cálidos y húmedos.

2. Producción de policarbonato

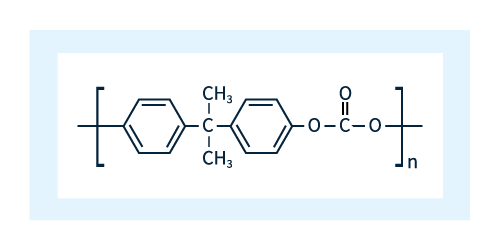

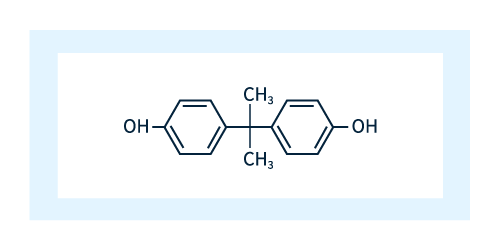

La estructura química básica del policarbonato se muestra en la figura 1.

Figura 1: Estructura química del policarbonato

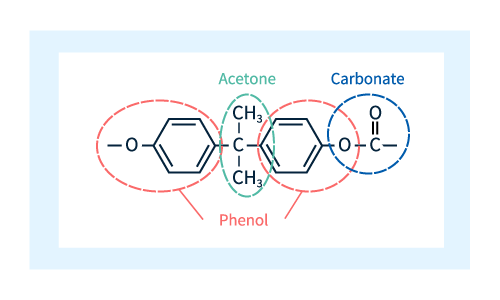

Como se muestra en la Figura 2, la unidad representada en la Figura 1 consta de 4 componentes moleculares: dos fenoles (línea roja discontinua), una acetona (línea verde discontinua) y un carbonato (línea azul discontinua).

Figura 2: Composición molecular del policarbonato

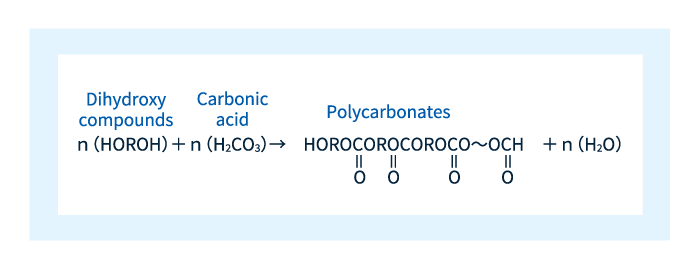

El término policarbonato se deriva de la presencia de carbonato en la Figura 2. Más concretamente, el policarbonato es un material compuesto por cadenas poliméricas formadas por reacciones repetidas de compuestos dihidroxi con moléculas de carbonato, como se muestra en la Figura 3.

Figura 3: Reacción a la producción de policarbonato.

Cambiando la unidad etiquetada R en la Figura 3 se puede producir una variedad de policarbonatos diferentes, y la unidad R utilizada en la producción industrial es el bisfenol A (BPA). Como se muestra en la Figura 4, el BPA está formado por dos moléculas de fenol unidas por moléculas de acetona y es un ingrediente común en productos como pinturas y adhesivos.

Figura 4: Bisfenol A

Existen varias técnicas para fabricar policarbonato, que varían en función de la sustancia que reacciona con el BPA. Estos métodos se describen en la siguiente tabla.

| Métodos de interfaz (agregación de interfaces) | El BPA y el fosgeno se mezclan, reaccionan y polimerizan en presencia de un catalizador. Este método puede ajustar fácilmente el peso molecular y producir policarbonato con una excelente transparencia. |

|---|---|

| Métodos catalíticos (proceso de transesterificación) | El BPA y el difenil carbonato (DPC) se mezclan, reaccionan y polimerizan en presencia de un catalizador. |

| Proceso sin fosgeno de Asahi Kasei | BPA frente a la proporcionada por el CO 2y DPC fabricado a partir de óxido de etileno (OE) y polimerizado. Las ventajas incluyen el uso de CO 2como ingrediente y no utiliza fosgeno (un gas altamente tóxico) como ingrediente. Tenga en cuenta que Asahi Kamoto no fabrica PC por sí misma, sino que concede licencias de esta tecnología a fabricantes de PC de todo el mundo. |

3. Características del policarbonato

Transparencia:

De todos los plásticos técnicos de uso general, el policarbonato es la única resina transparente. Los grados típicos de material transparente proporcionan una transmisión de luz visible de 85-90% (para materiales con un grosor de 2 mm).

- Resistencia al impacto:

De todos los plásticos, el policarbonato es el más resistente a los impactos.

-Tolerancia al calor:

Con una temperatura de transición vítrea de casi 150°C, el policarbonato ofrece propiedades mecánicas estables en una amplia gama de temperaturas. En el caso de las calidades generales reforzadas no resistentes, la temperatura típica de deflexión térmica es de alrededor de 1-80°C a una carga pesada de 120,130 MPa.

- Estabilidad dimensional:

Dado que los policarbonatos son resinas amorfas, presentan una contracción mínima durante el moldeo y un cambio dimensional mínimo al absorber agua.

- Características de autoextinción:

Los grados típicos de policarbonato tienen un alto grado de retardancia a la llama UL 94 V-2. Para aplicaciones que requieren mayores niveles de retardancia de llama, también se pueden añadir aditivos retardantes de llama.

- Los policarbonatos son sensibles a los álcalis y a los disolventes de hidrocarburos aromáticos (por ejemplo, aceites).

- Los enlaces éster del policarbonato lo hacen susceptible a la hidrólisis en ambientes cálidos y húmedos.

Las características más atractivas del policarbonato son su transparencia y sus buenas propiedades mecánicas, especialmente su excelente resistencia al impacto. El policarbonato también tiene una gran precisión dimensional, ya que su estructura amorfa garantiza una contracción mínima durante el proceso de moldeo.

4. Aplicación del policarbonato

En términos de cantidad de material utilizado, las principales aplicaciones del policarbonato son los equipos eléctricos y electrónicos, los equipos de oficina, las películas y láminas, y las piezas de automoción.

En los últimos años, la demanda de materiales de iluminación LED para equipos eléctricos/electrónicos y de oficina ha crecido considerablemente. La excelente claridad óptica y resistencia al calor del policarbonato lo convierten en un material ideal para lentes. En electrodomésticos y aparatos de oficina, el material de aleación mezclado con policarbonato y ABS se utiliza ampliamente como chasis de instrumentos y materiales de carcasa. Las razones para usar policarbonato incluyen su buena moldeabilidad, facilidad de coloración, retardancia de llama y resistencia al impacto.

En la construcción y la ingeniería civil, la gran claridad del policarbonato y su excelente resistencia a los impactos lo convierten en una opción muy utilizada para láminas y materiales en hojas. Los paneles de cristal líquido son otra aplicación de gran volumen del policarbonato.

Quizá la aplicación más destacada del policarbonato en el sector de la automoción sean los faros de los automóviles (Figura 5). Las modernas fuentes de luz, los avances en el diseño térmico, el desarrollo de la tecnología de cementación y otros factores han propiciado el uso del policarbonato en la mayoría de los coches nuevos, lo que también contribuye a la reducción general del peso. El policarbonato también se utiliza en otras piezas transparentes, como los paneles de instrumentos y diversos tipos de lentes, así como en piezas exteriores, como las rejillas, e interiores y estructurales, como botones e interruptores.

Además de las aplicaciones descritas, los DVD y otros discos ópticos (Figura 5) también se fabrican con policarbonato; la excelente claridad y resistencia al calor de la resina de PC lo convierten en un material ideal para esta aplicación, pero la creciente popularidad de la distribución de contenidos por Internet ha provocado un descenso de la demanda.

Figura 5: Aplicaciones habituales del policarbonato: faros de automóvil (izquierda) y discos (derecha).

Figura 5: Aplicaciones habituales del policarbonato: faros de automóvil (izquierda) y discos (derecha).

5. Policarbonato y resinas PPE modificadas: comparación de las principales características y las principales aplicaciones.

Además del policarbonato, la categoría de plásticos de ingeniería amorfos incluye:Resina PPE modificada。 En esta sección, compararemos brevemente las principales características de estas dos familias de materiales y describiremos las diferentes formas en que se utilizan.

| policarbonato | Mejora de los equipos de protección individual | |

|---|---|---|

| Peso específico/pérdida de peso | ++++ | +++++ |

| Baja absorción de agua | ++++ | +++++ |

| Resistencia a la hidrólisis | +++ | +++++ |

| Ignífugo | +++++ (según el grado) | |

| Propiedades de moldeo | +++++ (según el grado) | |

| Propiedades eléctricas | ++++ | +++++ |

| tolerancia al calor | +++++ (según el grado) | |

| Propiedades ópticas | transparencia | opaco |

| Coloración/descoloración | Puede ser de color | Puede producirse coloración, pero también decoloración amarilla |

| Resistencia a los golpes | +++++ | +++ |

| Resistente a ácidos y álcalis | +++ | +++++ |

| Resistente a disolventes orgánicos | ++ | ++ |

Tabla: Propiedades del policarbonato y de las resinas PPE modificadas

Aplicación del policarbonato

Dado que el policarbonato es transparente y puede colorearse, se utiliza ampliamente en componentes ópticos y piezas que afectan a la apariencia de los productos. El policarbonato es especialmente adecuado para aplicaciones que requieren transparencia y gran resistencia a los impactos, y suele emplearse en componentes de automoción y componentes ópticos que requieren gran resistencia al calor.

Aplicación de resinas PPE modificadas

Las resinas PPE modificadas se utilizan en diversas aplicaciones gracias a sus ventajosas propiedades, como su bajo peso específico (que ayuda a reducir el peso), su resistencia a la hidrólisis, su resistencia química, sus buenas propiedades eléctricas y su gran precisión dimensional. Algunos ejemplos de estas aplicaciones son los componentes periféricos para sistemas de baterías de iones de litio, los conectores para generadores solares, los productos necesarios para los sistemas de comunicación 5G y otras aplicaciones omnipresentes en el mundo moderno, aunque no sean evidentes en la vida cotidiana.

6. Método de tratamiento

Dado que el policarbonato se utiliza a menudo en campos que requieren una gran precisión dimensional y una baja distorsión de la forma, ayuda a que el material fluya enMoldeo por inyecciónEl método de utillaje y la tecnología para mejorar las propiedades de transferencia superficial del cuerpo moldeado son el centro de un trabajo de desarrollo continuo. Un ejemplo es la técnica de moldeo por compresión de inyección desarrollada para discos ópticos, en la que la cavidad se ensancha durante el llenado del material, lo que permite que la resina fundida fluya más fácilmente y luego vuelva a su grosor original para garantizar una transferencia de superficie de alta precisión. Otro ejemplo es el desarrollo de tratamientos de cementación en caja para componentes de automoción que requieren una gran resistencia a los daños por desgaste.

7. Consideraciones prácticas relacionadas con el uso del policarbonato

La alta viscosidad de fusión del policarbonato requiere ciertas regulaciones especiales para el molde y el proceso de moldeo, de lo contrario el producto moldeado puede presentar defectos, distorsiones de forma o grietas.

La resistencia química del policarbonato, aunque relativamente alta en los materiales transparentes, está limitada en última instancia por su estructura amorfa y los enlaces de carbonato, por lo que las condiciones de moldeo deben ajustarse cuidadosamente para minimizar la distorsión de la forma. También hay que tener cuidado para evitar la adhesión de lubricantes de máquina durante la fase de procesado y seleccionar un agente desmoldeante que garantice unos efectos residuales mínimos. Del mismo modo, al utilizar productos de policarbonato moldeado, hay que tener cuidado en la selección de aerosoles y productos de limpieza para evitar efectos secundarios adversos.

8. Policarbonato y sostenibilidad medioambiental

Como en el versículo 2″Producción de policarbonato ”Como se ha comentado, Asahi Kasei ha desarrollado un proceso práctico sin fosgeno que utiliza CO 2y OE como ingrediente en la fabricación de policarbonato. El proceso no utiliza fosgeno, un gas muy tóxico, ni cloruro de metileno, un presunto carcinógeno, y está diseñado pensando en la seguridad, y su tecnología se ha licenciado a fabricantes de PC de todo el mundo.

Asahi Kasei también ofrece grados de policarbonato basados en un enfoque de equilibrio de masas para la compatibilidad con la biomasa. Aunque el ingrediente BPA utilizado para fabricar policarbonato se produce a partir del fenol, estos métodos utilizan sustancias derivadas de componentes de biomasa para producir este fenol.

El principal método de reciclado de policarbonato es el reciclado de materiales, en el que los materiales de resina usados se trituran en forma de polvo, se funden y se vuelven a moldear. Este método es especialmente útil para artículos como los discos de segunda mano, que suelen ser de alta calidad y relativamente fáciles de agregar en grandes cantidades.

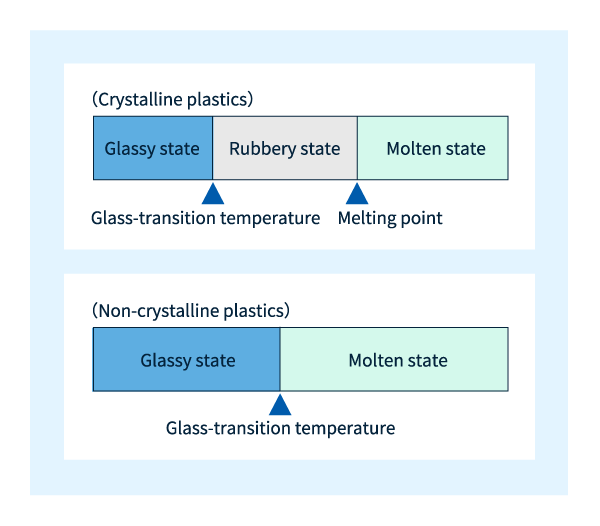

Columna: Fusión de plásticos cristalinos y amorfos

Cuando un material plástico amorfo se funde calentándolo por encima de una temperatura determinada, las moléculas adyacentes dentro del plástico pueden moverse libremente por todo el material. La temperatura a la que esto ocurre se denomina temperatura de transición vítrea, que se denota con el símbolo Tg, y cuando la temperatura es superior a Tg, el material empieza a mostrar fluidez. La temperatura de transición vítrea del policarbonato es Tg~150°C.

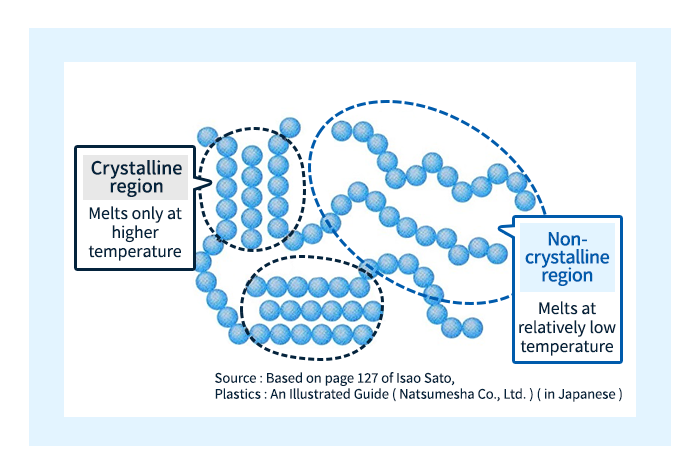

La fusión de los plásticos cristalinos es algo más complicada. Si se observa la microestructura de los plásticos cristalinos, se puede ver que la región amorfa coexiste con la región cristalina y, a temperaturas más altas, las moléculas de la región amorfa empiezan a moverse primero, mientras que las moléculas de la región cristalina están unidas por fuertes fuerzas intermoleculares y no pueden moverse, por lo que siguen existiendo en estado sólido. A medida que aumenta la temperatura, las moléculas de la región cristalina también empiezan a moverse libremente y el material empieza a mostrar fluidez. La temperatura a la que las moléculas de la región amorfa empiezan a moverse libremente se denomina temperatura de transición vítrea (Tg), el mismo término que se utiliza para los plásticos amorfos. Por el contrario, la temperatura a la que las moléculas de la región de cristalización comienzan a moverse libremente se conoce como punto de fusión y se denota como Tm.

Los plásticos cristalinos existen en estado vítreo a temperaturas inferiores a Tg, mientras que entre Tg y Tm existen en estado gomoso. Aunque tanto los plásticos vítreos como los gomosos son sólidos, existen diferencias significativas en sus propiedades: el comportamiento molecular en el primer estado recuerda a las propiedades familiares del vidrio en la vida cotidiana, mientras que el comportamiento molecular en el segundo estado recuerda a uno de los comportamientos del caucho, lo que explica la elección del término. Ni que decir tiene que para los plásticos amorfos no existen análogos en el estado del caucho. La relación entre la temperatura y el estado plástico se muestra en la figura 7.

Figura 6: Punto de fusión y temperatura de transición vítrea