Polükarbonaat (PC) kuulub amorfsete üldotstarbeliste tehniliste plastide klassi ja on ka ainus läbipaistev materjal kõigi üldotstarbeliste tehniliste plastide seas. PC-vaik on üldnimetus, mis viitab polümeerile, milles monomeerid on omavahel seotud karbonaatrühmadega karbonaatsidemete kaudu. Polükarbonaadi suurepärane löögikindlus, läbipaistvus, kuumakindlus (kõrge klaasistumistemperatuur umbes Tg ~ 150 °C) ja mõõtmete stabiilsus teevad sellest hea materjalivaliku mitmesuguste rakenduste jaoks. Teisest küljest on polükarbonaadi estriside tõttu see keemiliselt vähem vastupidav kui teised materjalid (eriti tundlik leeliste ja aromaatsete süsivesinikupõhiste lahustite, näiteks õlide suhtes) ning polücarbonaat on ka vastuvõtlik hüdrolüüsile soojas ja niiskes keskkonnas.

2. Polükarbonaadi tootmine

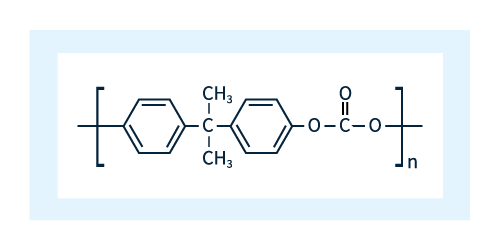

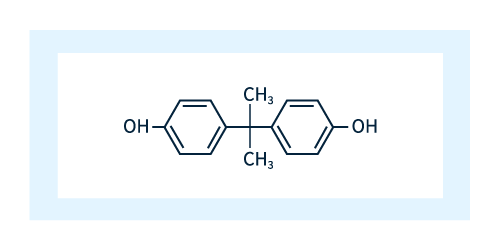

Polükarbonaadi keemiline põhistruktuur on esitatud joonisel 1.

Joonis 1: Polükarbonaadi keemiline struktuur

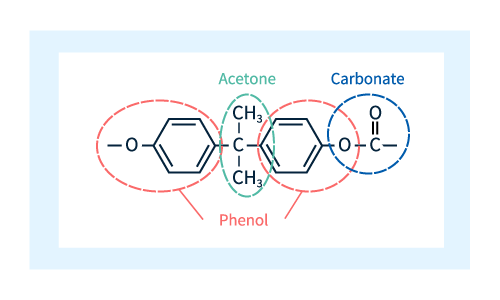

Nagu on näidatud joonisel 2, koosneb joonisel 1 kujutatud ühik neljast molekulaarsest komponendist: kaks fenooli (punane katkendlik joon), üks atsetoon (roheline katkendlik joon) ja üks karbonaat (sinine katkendlik joon).

Joonis 2: Polükarbonaadi molekulaarne koostis

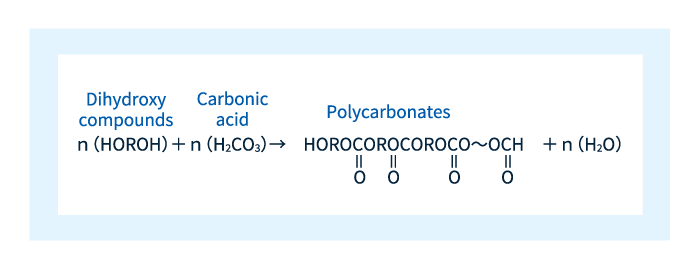

Mõiste polükarbonaat tuleneb karbonaadi esinemisest joonisel 2. Täpsemalt öeldes on polükarbonaat materjal, mis koosneb polümeeri ahelatest, mis moodustuvad dihüdroksüühendite ja karbonaatmolekulide korduvatest reaktsioonidest, nagu on näidatud joonisel 3.

Joonis 3: reaktsioon polükarbonaadi tootmisel.

Joonisel 3 tähistatud R-ühiku muutmisega saab toota mitmesuguseid erinevaid polükarbonaate ning tööstuslikus tootmises kasutatav R-ühik on bisfenool A (BPA). Nagu on näidatud joonisel 4, koosneb BPA kahest fenoolimolekulist, mis on seotud atsetooni molekulidega, ja on tavaline koostisosa sellistes toodetes nagu värvid ja liimid.

Joonis 4: Bisfenool A

Polükarbonaadi valmistamiseks on erinevaid meetodeid, mis sõltuvad BPAga reageerivast ainest. Neid meetodeid on kirjeldatud järgmises tabelis.

| Liidesemeetodid (liidese koondamine) | BPA ja fosgeen segatakse, reageeritakse ja polümeriseeritakse katalüsaatori juuresolekul. Selle meetodiga saab hõlpsasti reguleerida molekulmassi ja toota suurepärase läbipaistvusega polükarbonaati. |

|---|---|

| Katalüütilised meetodid (ümberesterdamise protsess) | BPA ja difenüülkarbonaat (DPC) segatakse, reageeritakse ja polümeriseeritakse katalüsaatori juuresolekul. |

| Asahi Kasei fosgeenivaba protsess | BPA vs. CO 2ja DPC, mis on valmistatud etüleenoksiidist (EO) ja polümeriseeritud. Eelised hõlmavad CO 2Koostisosana ja ei kasuta fosgeeni (väga mürgine gaas) koostisosana. Pange tähele, et Asahi Kamoto ei tooda ise arvutid, vaid litsentseerib seda tehnoloogiat arvutitootjatele üle maailma. |

3. Polükarbonaadi omadused

Läbipaistvus:

Kõigist üldotstarbelistest tehnilistest plastidest on polükarbonaat ainus läbipaistev vaik. Tüüpilised läbipaistvad materjaliklassid tagavad 85-90% nähtava valguse läbilaskvuse (2 mm paksuse materjali puhul).

- Löögikindlus:

Kõigist plastidest on polükarbonaadil kõige suurem löögikindlus.

-Kuumuse taluvus:

Polükarbonaadi klaasistumistemperatuur on peaaegu 150 °C ja see tagab stabiilsed mehaanilised omadused laias temperatuurivahemikus. Üldiste mittekindlate tugevdatud kvaliteediklasside puhul on tüüpiline soojuspaindumise temperatuur umbes 1-80 °C suure koormuse 120,130 MPa juures.

- Mõõtmete stabiilsus:

Kuna polükarbonaadid on amorfsed vaigud, on nende kahanemine vormimise ajal minimaalne ja mõõtmete muutumine vee imemisel minimaalne.

- Isekustuvad omadused:

Tüüpilistel polükarbonaaditüüpidel on kõrge leegikindlusklass UL 94 V-2. Rakenduste puhul, mis nõuavad kõrgemat leegikindluse taset, võib lisada ka leegikindlaid lisandeid.

- Polükarbonaadid on tundlikud leeliste ja aromaatsete süsivesinike lahustite (nt õlide) suhtes.

- Polükarbonaadi estrisidemed muudavad selle soojas ja niiskes keskkonnas hüdrolüüsile vastuvõtlikuks.

Polükarbonaadi kõige atraktiivsemad omadused on selle läbipaistvus ja head mehaanilised omadused, eriti suurepärane löögikindlus. Polükarbonaadil on ka suur mõõtmete täpsus, kuna selle amorfne struktuur tagab vormimise käigus minimaalse kahanemise.

4. Polükarbonaadi kasutamine

Kasutatava materjali hulga poolest on polükarbonaadi peamised kasutusalad elektri- ja elektroonikaseadmed, kontoriseadmed, kiled ja lehed ning autoosad.

Viimastel aastatel on nõudlus elektriliste/elektrooniliste seadmete ja kontoriseadmete LED-valgustusmaterjalide järele märkimisväärselt kasvanud. Polükarbonaadi suurepärane optiline selgus ja kuumakindlus muudavad selle ideaalseks materjaliks läätsede jaoks. Kodu- ja kontoriseadmetes kasutatakse laialdaselt polükarbonaadi ja ABS-iga segatud sulamit kui seadme kere ja korpuse materjali. Polükarbonaadi kasutamise põhjuste hulka kuuluvad selle hea vormitavus, lihtne värvimine, leegikindlus ja löögikindlus.

Ehituses ja tsiviilehituses on polükarbonaat tänu oma selgusele ja suurepärasele löögikindlusele laialdaselt kasutatav kile- ja lehtmaterjal. Teine suure mahuga polükarbonaadi kasutusvaldkond on vedelkristallkuvarite paneelid.

Polükarbonaadi ehk kõige silmapaistvam kasutusala autotööstuses on autode esilaternad (joonis 5). Kaasaegsed valgusallikad, edusammud soojusdisainis, korpuse karastamise tehnoloogia arendamine ja muud tegurid on viinud polükarbonaadi kasutamiseni enamikus uutes autodes, mis aitavad kaasa ka üldisele kaalu vähendamisele. Polükarbonaati kasutatakse ka muudes läbipaistvates osades, näiteks armatuurlaudades ja erinevat tüüpi klaasides, samuti välisosades, nagu võre, samuti siseruumides ja konstruktsioonielementides, nagu nupud ja lülitid.

Lisaks eespool kirjeldatud rakendustele valmistatakse DVD-d ja muid optilisi plaate (joonis 5) ka polükarbonaadist; PC-vaigu suurepärane selgus ja kuumakindlus muudavad selle ideaalseks materjaliks, kuid internetipõhise sisu levitamise kasvav populaarsus on viinud nõudluse vähenemiseni.

Joonis 5: Polükarbonaadi tavalised kasutusalad on autode esilaternad (vasakul) ja kettad (paremal).

Joonis 5: Polükarbonaadi tavalised kasutusalad on autode esilaternad (vasakul) ja kettad (paremal).

5. Polükarbonaat ja modifitseeritud PPE-vaigud: peamiste omaduste ja peamiste rakenduste võrdlus

Lisaks polükarbonaadile kuuluvad amorfsete tehniliste plastide kategooriasse: modifitseeritud PPE-vaik。 Selles osas võrdleme lühidalt nende kahe materjaliperekonna peamisi omadusi ja kirjeldame nende erinevaid kasutusviise.

| polükarbonaat | Paremad isikukaitsevahendid | |

|---|---|---|

| Spetsiifiline tihedus/kaalukaotus | ++++ | +++++ |

| Madal veeimavus | ++++ | +++++ |

| Hüdrolüüsikindlus | +++ | +++++ |

| Tulekindlad | +++++ (sõltuvalt klassitasemest) | |

| Vormimise omadused | +++++ (sõltuvalt klassitasemest) | |

| Elektrilised omadused | ++++ | +++++ |

| kuumataluvus | +++++ (sõltuvalt klassitasemest) | |

| Optilised omadused | läbipaistvus | läbipaistmatu |

| Värvimine/värvimuutus | Võib olla värviline | Võib esineda värvimine, kuid võib esineda kollane värvimuutus. |

| Löögikindlus | +++++ | +++ |

| Happekindel/leeliste suhtes vastupidav | +++ | +++++ |

| Vastupidav orgaanilistele lahustitele | ++ | ++ |

Tabel: Polükarbonaadi ja modifitseeritud PPE-vaikude omadused

Polükarbonaadi kasutamine

Kuna polükarbonaat on läbipaistev ja seda saab värvida, kasutatakse seda laialdaselt optilistes komponentides ja toodete välimust mõjutavates osades. Polükarbonaat sobib eriti hästi rakendusteks, mis nõuavad läbipaistvust ja suurt löögikindlust, ning seda kasutatakse sageli autotööstuse komponentide ja optiliste komponentide puhul, mis nõuavad suurt kuumakindlust.

Modifitseeritud PPE-vaikude kasutamine

Modifitseeritud PPE-vaike kasutatakse mitmesugustes rakendustes, kasutades nende soodsaid omadusi, sealhulgas madalat spetsiifilist kaalu (mis aitab vähendada kaalu), hüdrolüüsikindlust, keemilist vastupidavust, häid elektrilisi omadusi ja suurt mõõtmete täpsust. Selliste rakenduste hulka kuuluvad näiteks liitium-ioonakude süsteemide perifeersed komponendid, päikesegeneraatorite ühendused, 5G-sidesüsteemides vajalikud tooted ja muud rakendused, mis on tänapäeva maailmas kõikjal olemas, kuigi need ei pruugi olla igapäevaelus ilmsed.

6. Töötlemismeetod

Kuna polükarbonaati kasutatakse sageli valdkondades, mis nõuavad suurt mõõtmete täpsust ja vähest kuju moonutamist, aitab see materjalil voolata süstevaluSüstevormimise meetod ja vormitud keha pinna ülekandeomaduste parandamise tehnoloogia on pideva arendustegevuse keskmes. Üks näide on optiliste ketaste jaoks välja töötatud survevalu meetod, mille puhul materjali täitmise ajal laiendatakse õõnsust, mis võimaldab sulatatud vaigul kergemini voolata ja seejärel pöördub tagasi oma algsesse paksusesse, et tagada suure täpsusega pinna ülekandmine. Teine näide on karastusmeetodite väljatöötamine mootorsõidukite komponentide jaoks, mis nõuavad kõrget kulumiskindlust.

7. Polükarbonaadi kasutamisega seotud praktilised kaalutlused

Polükarbonaadi kõrge sulaviskoossus nõuab teatud erieeskirju vormi ja vormimisprotsessi jaoks, vastasel juhul võivad vormitud tootes olla defektid, vormimoonutused või praod.

Polükarbonaadi keemiline vastupidavus, kuigi läbipaistvate materjalide puhul on see suhteliselt kõrge, on lõppkokkuvõttes piiratud selle amorfse struktuuri ja karbonaatsidemete tõttu, nii et vormimistingimusi tuleb hoolikalt kohandada, et vähendada kuju moonutamist. Samuti tuleb hoolitseda selle eest, et vältida masina määrdeainete kleepumist töötlemisfaasis ja valida eraldusvahend, mis tagab minimaalse jääkmõju. Samamoodi tuleb vormitud polükarbonaattoodete kasutamisel olla ettevaatlik pihustite ja puhastusvahendite valikul, et vältida kahjulikke kõrvalmõjusid.

8. Polükarbonaat ja keskkonnasäästlikkus

Nagu salmis 2″Polükarbonaadi tootmine ”Nagu öeldud, on Asahi Kasei välja töötanud praktilise fosgeenivaba protsessi, mis kasutab CO 2ja EO kui koostisosa polükarbonaadi tootmisel. Protsessis ei kasutata fosgeeni, mis on väga mürgine gaas, ega metüleenkloriidi, mis on arvatavasti kantserogeen, ning see on kavandatud ohutust silmas pidades ning selle tehnoloogia on litsentseeritud arvutitootjatele kogu maailmas.

Asahi Kasei pakub ka biomassi ühilduvuse tagamiseks massitasakaalul põhinevaid polükarbonaadi kvaliteediklasse. Kuigi polükarbonaadi valmistamiseks kasutatav koostisosa BPA toodetakse fenoolist, kasutatakse nende meetodite puhul selle fenooli tootmiseks biomassi komponentidest saadud aineid.

Polükarbonaadi ringlussevõtu peamine meetod on materjali ringlussevõtt, mille puhul kasutatud vaigumaterjalid jahvatatakse pulbriks, sulatatakse ja vormitakse uuesti. See meetod on eriti kasulik selliste esemete puhul nagu kasutatud kettad, mis on tavaliselt kõrge kvaliteediga ja mida on suhteliselt lihtne suurtes kogustes kokku panna.

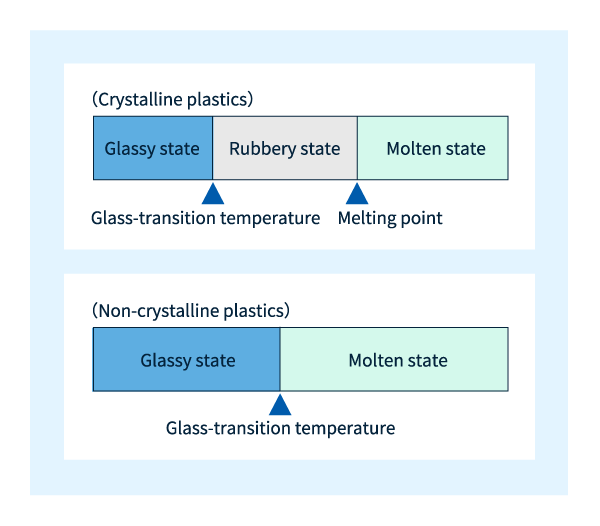

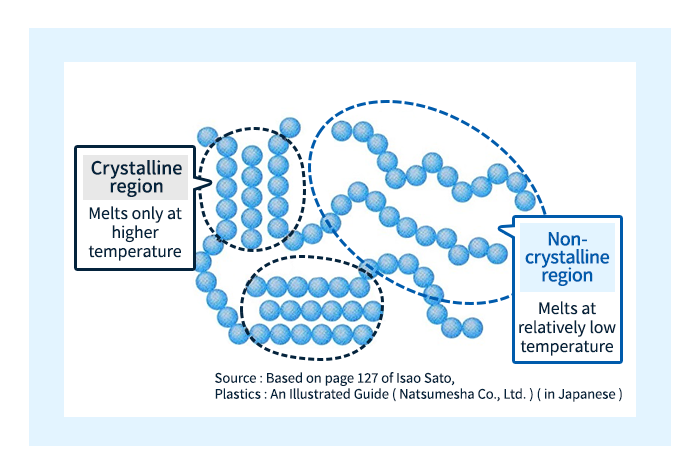

Veerg: Kristalliliste ja amorfsete plastide sulatamine

Kui amorfne plastmass sulab, kuumutades seda üle teatud temperatuuri, saavad plastmassis olevad külgnevad molekulid vabalt liikuda kogu materjalis. Temperatuuri, mille juures see juhtub, nimetatakse klaasistumistemperatuuriks, mida tähistatakse sümboliga Tg, ja kui temperatuur on kõrgem kui Tg, hakkab materjal muutuma voolavaks. Polükarbonaadi klaasistumistemperatuur on Tg ~ 150 °C.

Kristalliliste plastide sulatamine on veidi keerulisem. Kristalliliste plastide mikrostruktuuri vaadeldes on näha, et amorfne piirkond eksisteerib koos kristallilise piirkonnaga ning kõrgematel temperatuuridel hakkavad kõigepealt liikuma amorfse piirkonna molekulid, samas kui kristallilise piirkonna molekulid on seotud tugevate molekulidevaheliste jõududega ja ei saa liikuda, mistõttu nad jäävad tahkes olekus eksisteerima. Kui temperatuur tõuseb veelgi, hakkavad ka kristalse piirkonna molekulid vabalt liikuma ja materjal hakkab muutuma voolavaks. Temperatuuri, mille juures molekulid amorfses piirkonnas hakkavad vabalt liikuma, nimetatakse klaasistumistemperatuuriks (Tg) - sama termin, mida kasutatakse amorfsete plastide puhul. Seevastu temperatuuri, mille juures molekulid kristalliseerumise piirkonnas hakkavad vabalt liikuma, nimetatakse sulamistemperatuuriks ja seda tähistatakse kui Tm.

Kristallilised plastid eksisteerivad klaasistunud olekus temperatuuridel alla Tg, samas kui Tg ja Tm vahelisel ajal eksisteerivad nad kummistunud olekus. Kuigi klaasistunud ja kummistunud plastid on mõlemad tahked ained, on nende omadustes olulisi erinevusi: molekulaarne käitumine esimeses olekus meenutab igapäevaelus tuntud klaasi omadusi, samas kui molekulaarne käitumine teises olekus meenutab ühte kummi käitumist, mis seletab ka valitud terminit. On ütlematagi selge, et amorfsete plastide puhul puuduvad analoogid kummi olekus. Temperatuuri ja plastilise oleku vaheline seos on esitatud joonisel 7.

Joonis 6: Sulamistemperatuur ja klaasistumistemperatuur