ポリカーボネート(PC)は非晶性の汎用エンプラの一種で、汎用エンプラの中で唯一の透明材料でもある。PC樹脂とは、モノマー同士がカーボネート基を介してカーボネート結合したポリマーの総称です。ポリカーボネートは、耐衝撃性、透明性、耐熱性(ガラス転移温度がTg~150℃前後と高い)、寸法安定性に優れており、様々な用途に適した材料である。一方、ポリカーボネートはエステル結合を持つため、他の素材に比べて化学的耐性に劣り(特にアルカリや油などの芳香族炭化水素系溶剤に弱い)、また高温多湿の環境では加水分解を起こしやすい。.

2.ポリカーボネートの製造

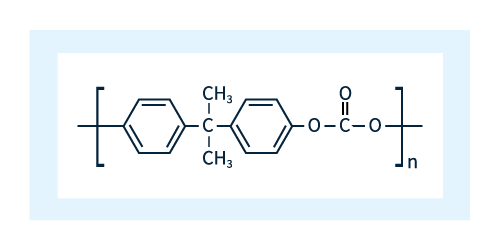

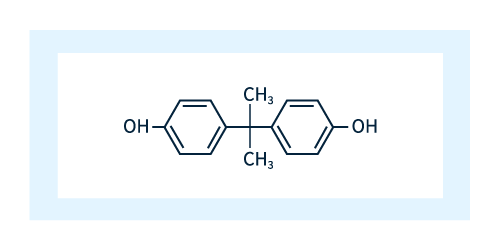

ポリカーボネートの基本化学構造を図1に示す。.

図1:ポリカーボネートの化学構造

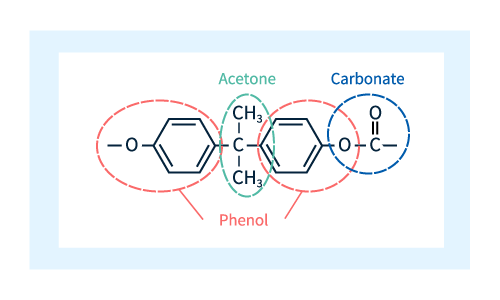

図2に示すように、図1に示したユニットは、2つのフェノール(赤い点線)、1つのアセトン(緑の破線)、1つのカーボネート(青い破線)の4つの分子成分から構成されている。.

図2:ポリカーボネートの分子組成

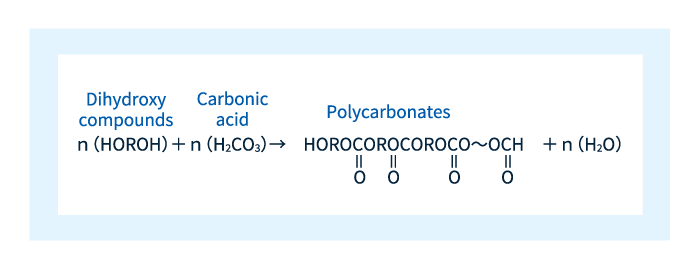

ポリカーボネートという用語は、図2のカーボネートの存在に由来する。より具体的には、ポリカーボネートは、図3に示すように、ジヒドロキシ化合物とカーボネート分子との繰り返し反応によって形成されるポリマー鎖からなる材料である。.

図3:ポリカーボネート製造の反応。.

図3でRと表示されている単位を変えると、さまざまな種類のポリカーボネートを製造することができるが、工業生産で使用されるR単位はビスフェノールA(BPA)である。図4に示すように、BPAは2つのフェノール分子がアセトン分子で結合したもので、塗料や接着剤などの製品によく使われる成分である。.

図4:ビスフェノールA

ポリカーボネートの製造方法には様々な手法があり、BPAと反応する物質によって異なる。これらの製法を下表に示す。.

| インターフェイス・メソッド(インターフェイス集約) | BPAとホスゲンを混合し、触媒の存在下で反応・重合させる。この方法は分子量の調整が容易で、透明性に優れたポリカーボネートが得られる。. |

|---|---|

| 触媒法(トランスエステル化プロセス) | BPAとジフェニルカーボネート(DPC)を混合し、触媒の存在下で反応、重合させる。. |

| 旭化成のノンホスゲン・プロセス | BPAとCO 2とエチレンオキシド(EO)から作られ、重合されたDPCがある。. 利点としては、CO 2成分としてホスゲン(猛毒ガス)を使用していない。なお、アサヒ・カモトは自社でPCを製造しているわけではなく、この技術を世界中のPCメーカーにライセンス供与している。. |

3.ポリカーボネートの特徴

透明性:

汎用エンジニアリングプラスチックの中で、ポリカーボネートは唯一の透明樹脂です。一般的な透明材料グレードの可視光線透過率は85~90%(厚さ2mmの場合)です。.

- 耐衝撃性:

あらゆるプラスチックの中で、ポリカーボネートは最高レベルの耐衝撃性を持つ。.

-耐熱性:

ガラス転移温度が150℃近いポリカーボネートは、広い温度範囲で安定した機械的特性を発揮する。一般的な非強化グレードの場合、120.130MPaの重荷重で熱たわみ温度は1~80℃程度です。.

- 寸法安定性:

ポリカーボネートは非晶性樹脂であるため、成形時の収縮が少なく、吸水時の寸法変化も少ない。.

- 自己消火性:

一般的なポリカーボネートグレードの難燃性はUL94 V-2と高い。より高いレベルの難燃性を必要とする用途には、難燃添加剤を加えることもできます。.

- ポリカーボネートはアルカリや芳香族炭化水素系溶剤(オイルなど)に弱い。.

- ポリカーボネートはエステル結合を持つため、温暖で湿度の高い環境では加水分解を受けやすい。.

ポリカーボネートの最大の魅力は、その透明性と優れた機械特性、特に優れた耐衝撃性です。また、ポリカーボネートはアモルファス構造であるため、成形時の収縮が少なく、寸法精度が高い。.

4.ポリカーボネートの用途

ポリカーボネートの主な用途は、電気・電子機器、事務機器、フィルム・シート、自動車部品などである。

近年、電気・電子機器や事務機器向けのLED照明材料の需要が大きく伸びています。ポリカーボネートは光学的透明度が高く、耐熱性にも優れているため、レンズ材料として最適である。家電や事務機器では、ポリカーボネートとABSをブレンドした合金材料が、機器の筐体やハウジング材料として広く使用されている。ポリカーボネートを使用する理由としては、成形性の良さ、着色のしやすさ、難燃性、耐衝撃性などが挙げられる。.

建築・土木分野では、ポリカーボネートの高い透明性と優れた耐衝撃性により、フィルムやシート材料として広く使用されています。液晶ディスプレイパネルも、ポリカーボネートの大量生産用途のひとつです。.

自動車分野におけるポリカーボネートの最も顕著な用途は、自動車用ヘッドランプであろう(図5)。最新の光源、熱設計の進歩、ケース硬化技術の開発などにより、ほとんどの新車にポリカーボネートが採用され、全体的な軽量化にも貢献している。ポリカーボネートは、インストルメントパネルや各種レンズなどの透明部品、グリルなどの外装部品、ボタンやスイッチなどの内装部品や構造部品にも使用されています。.

また、DVDなどの光ディスク(図5)にもポリカーボネートが使用されている。PC樹脂は透明性、耐熱性に優れているため、この用途には最適な素材だが、インターネットを利用したコンテンツ配信の普及により、需要が減少している。.

図5:ポリカーボネートの一般的な用途には、自動車のヘッドライト(左)とディスク(右)がある

図5:ポリカーボネートの一般的な用途には、自動車のヘッドライト(左)とディスク(右)がある

5.ポリカーボネート樹脂と変性PPE樹脂:主な特性と主な用途の比較

ポリカーボネートに加えて、非晶性エンジニアリング・プラスチックのカテゴリーには次のようなものがある:変性PPE樹脂。 このセクションでは、これら2つの材料ファミリーの主な特徴を簡単に比較し、その使用方法の違いについて説明する。.

| ポリカーボネート | 個人用保護具の改善 | |

|---|---|---|

| 比重/重量損失 | ++++ | +++++ |

| 低吸水性 | ++++ | +++++ |

| 耐加水分解性 | +++ | +++++ |

| 難燃性 | ++++(学年による) | |

| 成形特性 | ++++(学年による) | |

| 電気的特性 | ++++ | +++++ |

| 耐熱性 | ++++(学年による) | |

| 光学特性 | 透明性 | 不透明 |

| 着色/変色 | 色付き | 着色は起こるが、黄色に変色することがある。 |

| 耐衝撃性 | +++++ | +++ |

| 耐酸性/耐アルカリ性 | +++ | +++++ |

| 有機溶剤に強い | ++ | ++ |

表:ポリカーボネート樹脂と変性PPE樹脂の特性

ポリカーボネートの用途

ポリカーボネートは透明で着色も可能なため、光学部品や製品の外観を左右する部品に広く使用されています。ポリカーボネートは、透明性と高い耐衝撃性が要求される用途に特に適しており、自動車部品や高い耐熱性が要求される光学部品に多く使用されています。.

変性PPE樹脂の用途

変性PPE樹脂は、低比重(軽量化に寄与)、耐加水分解性、耐薬品性、良好な電気特性、高い寸法精度など、その有利な特性を活かして様々な用途に使用されている。例えば、リチウムイオン電池システムの周辺部品、太陽光発電のコネクター、5G通信システムに必要な製品など、日常生活では目立たないが、現代社会ではどこにでもあるような用途である。.

6.加工方法

ポリカーボネートは、寸法精度が高く、形状の歪みが少ないことが要求される分野で使用されることが多いため、材料の流れ込みを助ける射出成形金型の工法や成形体の表面転写性を向上させる技術は、常に開発の焦点となっている。その一例が光ディスク用に開発された射出圧縮成形技術で、材料充填時にキャビティを広げて溶融樹脂を流れやすくし、元の厚みに戻すことで高精度な表面転写を実現している。もう一つの例は、高い耐摩耗損傷性が要求される自動車部品のケース硬化処理の開発である。.

7.ポリカーボネートの使用に関する実際的な考慮事項

ポリカーボネートは溶融粘度が高いため、金型や成形工程に特別な規定が必要であり、そうしないと成形品に欠陥や形状の歪み、クラックが発生する可能性がある。.

ポリカーボネートの耐薬品性は、透明素材の中では比較的高いものの、最終的には非晶構造とカーボネート結合によって制限されるため、成形条件を慎重に調整して形状の歪みを最小限に抑える必要がある。また、加工段階で機械潤滑剤が付着しないように注意し、残留影響が少ない離型剤を選択する必要があります。同様に、ポリカーボネート成形品を使用する際には、副作用を避けるため、スプレーや洗浄剤の選定にも注意が必要です。.

8.ポリカーボネートと環境の持続可能性

節「ポリカーボネートの製造」で述べたように、旭化成はCO 2とEOをポリカーボネート製造の原料として使用している。猛毒ガスであるホスゲンや発がん性が疑われる塩化メチレンを使用せず、安全性に配慮した製法で、その技術は世界中のPCメーカーにライセンスされている。.

旭化成は、バイオマス適合性を考慮したマスバランスアプローチに基づくポリカーボネートグレードも提供しています。ポリカーボネートの原料であるBPAはフェノールから生成されますが、このフェノールを生成するためにバイオマス成分由来の物質を使用する方法です。.

ポリカーボネートの主なリサイクル方法はマテリアルリサイクルであり、使用済みの樹脂原料を粉末状に粉砕し、溶融して再成形する。この方法は、特に中古ディスクのように、品質が高く、比較的大量に集めやすいものに有効である。.

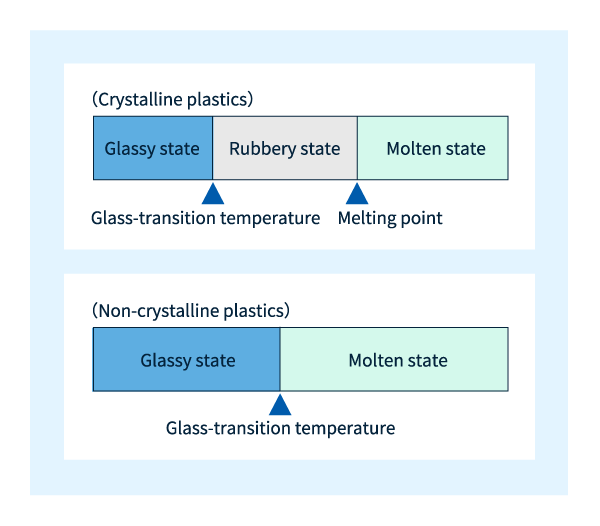

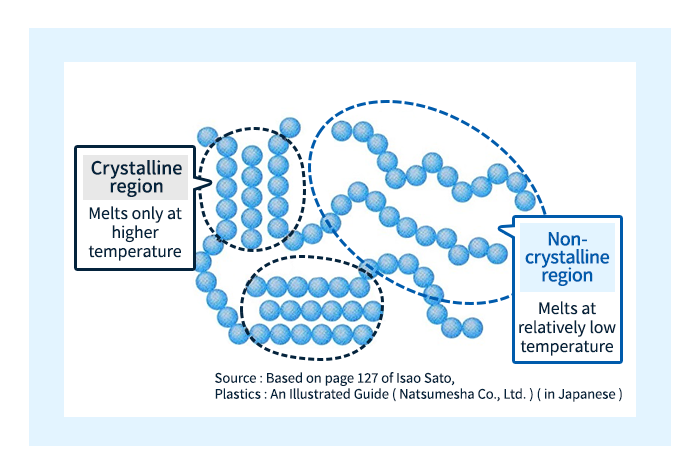

コラム結晶性プラスチックと非晶性プラスチックの溶融

非晶性プラスチック材料をある温度以上に加熱して溶かすと、プラスチック内の隣接分子が材料中を自由に移動できるようになる。これが起こる温度をガラス転移温度といい、記号Tgで示される。Tgより高い温度になると、材料は流動性を示し始める。ポリカーボネートのガラス転移温度はTg~150℃である。.

結晶性プラスチックの溶融は少し複雑である。結晶性プラスチックの微細構造を見てみると、非晶質領域と結晶領域が共存しており、温度が高くなると、まず非晶質領域の分子が動き始めるが、結晶領域の分子は強い分子間力で結合しているため動くことができず、固体の状態で存在し続ける。温度がさらに上昇すると、結晶領域の分子も自由に動き始め、材料は流動性を示し始める。非晶質領域の分子が自由に動き始める温度はガラス転移温度(Tg)と呼ばれ、非晶質プラスチックと同じ用語である。逆に、結晶化領域の分子が自由に動き始める温度は融点と呼ばれ、Tmと表記される。.

結晶性プラスチックはTg以下の温度ではガラス状態で存在し、TgからTmの間ではゴム状態で存在する。ガラス状とゴム状のプラスチックはどちらも固体であるが、その特性には大きな違いがある。前者の状態での分子挙動は日常生活で馴染みのあるガラスの特性を彷彿とさせるのに対し、後者の状態での分子挙動はゴムの挙動のひとつを彷彿とさせるため、このような言葉が選ばれたのである。言うまでもなく、アモルファス・プラスチックには、ゴムの状態に類似するものはない。温度とプラスチック状態の関係を図7に示す。.

図6:融点とガラス転移温度