Polikarbonāts (PC) ir amorfas vispārējas nozīmes inženiertehnisko plastmasu klase, un tas ir arī vienīgais caurspīdīgais materiāls starp visiem vispārējas nozīmes inženiertehnisko plastmasu veidiem. PC sveķi ir vispārīgs termins, kas apzīmē polimēru, kurā monomēri ir savienoti karbonātu grupās, izmantojot karbonātu saites. Polikarbonāta lieliskā triecienizturība, caurspīdīgums, karstumizturība (augsta stiklošanās temperatūra ap Tg ~ 150 °C) un izmēru stabilitāte padara to par labu materiālu izvēli dažādiem lietojumiem. No otras puses, polikarbonāta esteru saites padara to ķīmiski mazāk izturīgu nekā citus materiālus (tas ir īpaši jutīgs pret sārmiem un šķīdinātājiem uz aromātisko ogļūdeņražu bāzes, piemēram, eļļām), un polikarbonāts ir arī jutīgs pret hidrolīzi siltā un mitrā vidē.

2. Polikarbonāta ražošana

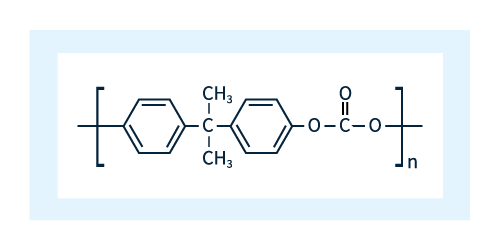

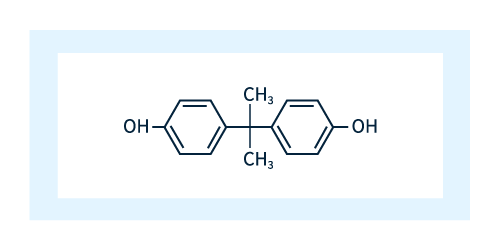

Polikarbonāta ķīmiskā pamatstruktūra ir parādīta 1. attēlā.

1. attēls: Polikarbonāta ķīmiskā struktūra

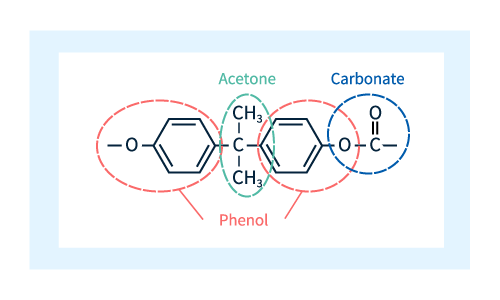

Kā parādīts 2. attēlā, 1. attēlā parādītā vienība sastāv no 4 molekulārām sastāvdaļām: diviem fenoliem (sarkana punktēta līnija), viena acetona (zaļa pārtraukta līnija) un viena karbonāta (zila pārtraukta līnija).

2. attēls: Polikarbonāta molekulārais sastāvs

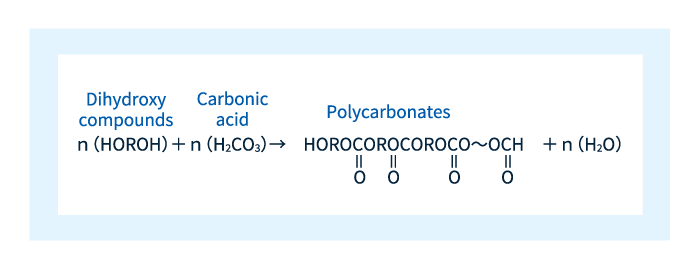

Termins polikarbonāts ir atvasināts no karbonāta klātbūtnes 2. attēlā. Precīzāk, polikarbonāts ir materiāls, kas sastāv no polimēru ķēdēm, kuras veidojas, dihidroksi savienojumiem atkārtoti reaģējot ar karbonāta molekulām, kā parādīts 3. attēlā.

3. attēls: Reakcija uz polikarbonāta ražošanu.

Mainot 3. attēlā ar R apzīmēto vienību, var iegūt dažādus polikarbonātus, un rūpnieciskajā ražošanā izmantotā R vienība ir bisfenols A (BPA). Kā parādīts 4. attēlā, BPA sastāv no divām fenola molekulām, kas savienotas ar acetona molekulām, un ir izplatīta sastāvdaļa tādos produktos kā krāsas un līmes.

4. attēls: Bisfenols A

Polikarbonāta ražošanai izmanto dažādus paņēmienus, kas atšķiras atkarībā no vielas, kura reaģē ar BPA. Šīs metodes ir aprakstītas šajā tabulā.

| Interfeisa metodes (interfeisa agregācija) | BPA un fosgēns tiek sajaukti, reaģē un polimerizēti katalizatora klātbūtnē. Ar šo metodi var viegli pielāgot molekulmasu un iegūt polikarbonātu ar lielisku caurspīdīgumu. |

|---|---|

| Katalītiskās metodes (pāresterifikācijas process) | BPA un difenilkarbonātu (DPC) sajauc, reaģē un polimerizē katalizatora klātbūtnē. |

| Asahi Kasei bezfosgēna process | BPA salīdzinājumā ar CO 2un DPC, kas izgatavots no etilēnoksīda (EO) un polimerizēts. Priekšrocības ir CO 2kā sastāvdaļu un neizmanto fosgēnu (ļoti toksisku gāzi) kā sastāvdaļu. Lūdzu, ņemiet vērā, ka Asahi Kamoto pati neražo personālos datorus, bet licencē šo tehnoloģiju personālo datoru ražotājiem visā pasaulē. |

3. Polikarbonāta īpašības

Pārredzamība:

Polikarbonāts ir vienīgais caurspīdīgais sveķu materiāls no visām universālajām inženiertehniskajām plastmasām. Tipiskas caurspīdīgu materiālu kategorijas nodrošina 85-90% redzamās gaismas caurlaidību (materiāliem ar biezumu 2 mm).

- Izturība pret triecieniem:

No visām plastmasām polikarbonātam ir visaugstākā triecienizturība.

-Siltuma tolerance:

Polikarbonāta stiklošanās temperatūra ir gandrīz 150 °C, tāpēc tas nodrošina stabilas mehāniskās īpašības plašā temperatūras diapazonā. Vispārējām, ar stiegrojumu nestiegrotām šķirnēm tipiskā termiskās deformācijas temperatūra ir aptuveni 1-80°C pie lielas 120,130 MPa slodzes.

- Izmēru stabilitāte:

Tā kā polikarbonāti ir amorfas sveķi, tiem ir minimāla saraušanās formēšanas laikā un minimālas izmēru izmaiņas, uzsūcot ūdeni.

- Pašdzēsošās īpašības:

Tipiskajām polikarbonāta šķirām ir augsts UL 94 V-2 liesmu slāpēšanas rādītājs. Lietojumiem, kam nepieciešams augstāks liesmas slāpēšanas līmenis, var pievienot arī liesmu slāpējošas piedevas.

- Polikarbonāti ir jutīgi pret sārmiem un aromātiskajiem ogļūdeņražu šķīdinātājiem (piemēram, eļļām).

- Polikarbonāta esteru saites padara to uzņēmīgu pret hidrolīzi siltā un mitrā vidē.

Polikarbonāta vispievilcīgākās īpašības ir tā caurspīdīgums un labas mehāniskās īpašības, jo īpaši lieliska triecienizturība. Polikarbonātam ir arī augsta izmēru precizitāte, jo tā amorfā struktūra nodrošina minimālu saraušanos formēšanas procesā.

4. Polikarbonāta lietošana

Materiāla apjoma ziņā polikarbonāta galvenie pielietojuma veidi ir elektriskās un elektroniskās iekārtas, biroja iekārtas, plēves un loksnes, kā arī automobiļu detaļas.

Pēdējos gados ir ievērojami pieaudzis pieprasījums pēc LED apgaismes materiāliem elektriskām/elektroniskām iekārtām un biroja iekārtām. Polikarbonāta lieliskā optiskā dzidrība un karstumizturība padara to par ideālu materiālu lēcām. Mājsaimniecības un biroja ierīcēs sakausējuma materiāls, kas sajaukts ar polikarbonātu un ABS, tiek plaši izmantots kā instrumentu šasijas un korpusa materiāls. Polikarbonāta izmantošanas iemesli ir tā labā formējamība, vieglā krāsojamība, ugunsdrošība un triecienizturība.

Būvniecībā un inženiertehniskajā būvniecībā polikarbonāta lielā caurspīdība un lieliskā triecienizturība padara to par plaši izmantotu plēvju un lokšņu materiālu izvēli. Cits liela apjoma polikarbonāta pielietojums ir šķidro kristālu displeju paneļi.

Iespējams, visizplatītākais polikarbonāta pielietojums automobiļu nozarē ir automobiļu lukturi (5. attēls). Mūsdienīgi gaismas avoti, termiskās konstrukcijas attīstība, korpusa sacietēšanas tehnoloģijas attīstība un citi faktori ir veicinājuši polikarbonāta izmantošanu lielākajā daļā jauno automobiļu, kas arī veicina kopējā svara samazināšanos. Polikarbonātu izmanto arī citās caurspīdīgās detaļās, piemēram, instrumentu paneļos un dažāda veida lēcās, kā arī ārējās detaļās, piemēram, režģos, kā arī salona un konstrukcijas detaļās, piemēram, pogās un slēdžos.

Papildus iepriekš aprakstītajiem lietojumiem DVD un citus optiskos diskus (5. attēls) izgatavo arī no polikarbonāta; PC sveķu lieliskā caurspīdība un karstumizturība padara tos par ideālu materiālu šim lietojumam, taču, pieaugot interneta satura izplatīšanas popularitātei, ir samazinājies pieprasījums.

5. attēls: Polikarbonāta biežākie lietojumi ir automobiļu lukturi (pa kreisi) un diski (pa labi).

5. attēls: Polikarbonāta biežākie lietojumi ir automobiļu lukturi (pa kreisi) un diski (pa labi).

5. Polikarbonāta un modificētie PPE sveķi: galveno īpašību un galveno pielietojumu salīdzinājums

Papildus polikarbonātam amorfās inženiertehniskās plastmasas kategorijā ietilpst:modificēti PPE sveķi。 Šajā sadaļā mēs īsumā salīdzināsim šo divu materiālu grupu galvenās īpašības un aprakstīsim atšķirīgos to izmantošanas veidus.

| polikarbonāts | Uzlaboti individuālie aizsardzības līdzekļi | |

|---|---|---|

| Īpatnējais svars/svara zudums | ++++ | +++++ |

| Zema ūdens absorbcija | ++++ | +++++ |

| Izturība pret hidrolīzi | +++ | +++++ |

| Ugunsdrošs | +++++ (atkarībā no pakāpes) | |

| Formēšanas īpašības | +++++ (atkarībā no pakāpes) | |

| Elektriskās īpašības | ++++ | +++++ |

| karstumizturība | +++++ (atkarībā no pakāpes) | |

| Optiskās īpašības | pārredzamība | necaurspīdīgs |

| Krāsošana/nokrāsošana | Var būt krāsains | Var rasties iekrāsošanās, bet var rasties dzeltenas krāsas izmaiņas. |

| Izturība pret triecieniem | +++++ | +++ |

| Izturīgs pret skābēm/ sārmiem | +++ | +++++ |

| Izturība pret organiskajiem šķīdinātājiem | ++ | ++ |

Tabula: Polikarbonāta un modificēto PPE sveķu īpašības

Polikarbonāta lietošana

Tā kā polikarbonāts ir caurspīdīgs un to var iekrāsot, to plaši izmanto optiskajos komponentos un detaļās, kas ietekmē izstrādājumu izskatu. Polikarbonāts ir īpaši labi piemērots lietojumiem, kur nepieciešama caurspīdība un augsta triecienizturība, un to bieži izmanto automobiļu detaļās un optiskajās detaļās, kam nepieciešama augsta karstumizturība.

Modificētu PPE sveķu izmantošana

Modificētus PPE sveķus izmanto dažādos lietojumos, izmantojot to izdevīgās īpašības, tostarp zemu īpatnējo svaru (kas palīdz samazināt svaru), izturību pret hidrolīzi, ķīmisko izturību, labas elektriskās īpašības un augstu izmēru precizitāti. Šādu pielietojumu piemēri ir perifērijas komponenti litija jonu akumulatoru sistēmām, savienotāji saules ģeneratoriem, 5G sakaru sistēmām nepieciešamie izstrādājumi un citi pielietojumi, kas ir plaši izplatīti mūsdienu pasaulē, lai gan ikdienā tie var nebūt acīmredzami.

6. Apstrādes metode

Tā kā polikarbonātu bieži izmanto jomās, kurās nepieciešama augsta izmēru precizitāte un mazi formas izkropļojumi, tas palīdz materiālam ieplūstIzliešana ar injekciju Instrumentu izgatavošanas metode un tehnoloģija, lai uzlabotu veidotā korpusa virsmas pārneses īpašības, ir nepārtraukta attīstības darba uzmanības centrā. Viens no piemēriem ir optisko disku vajadzībām izstrādātā injekcijas kompresijas formēšanas tehnoloģija, kurā materiāla aizpildīšanas laikā dobums tiek paplašināts, ļaujot izkausētajam sveķim vieglāk plūst un pēc tam atgriezties sākotnējā biezumā, lai nodrošinātu augstas precizitātes virsmas pārnesi. Cits piemērs ir virsmas rūdīšanas metožu izstrāde automobiļu detaļām, kurām nepieciešama augsta nodilumizturība pret bojājumiem.

7. Praktiski apsvērumi saistībā ar polikarbonāta izmantošanu

Polikarbonāta augstajai kausējuma viskozitātei ir nepieciešami īpaši noteikumi veidnei un formēšanas procesam, pretējā gadījumā formētajam produktam var būt defekti, formas deformācijas vai plaisas.

Polikarbonāta ķīmisko noturību, lai gan tā caurspīdīgo materiālu ķīmiskā izturība ir salīdzinoši augsta, galu galā ierobežo tā amorfā struktūra un karbonātu saites, tāpēc formēšanas apstākļi ir rūpīgi jāpielāgo, lai samazinātu formas kropļojumus līdz minimumam. Jāievēro arī piesardzība, lai novērstu mašīnu smērvielu pielipšanu apstrādes posmā, un jāizvēlas atdalīšanas līdzeklis, kas garantē minimālu atdalīšanas ietekmi. Līdzīgi, lietojot veidotos polikarbonāta izstrādājumus, rūpīgi jāizvēlas aerosoli un tīrīšanas līdzekļi, lai izvairītos no nelabvēlīgas blakusparādības.

8. Polikarbonāts un vides ilgtspēja

Kā aprakstīts 2. pantā ”Polikarbonāta ražošana", Asahi Kasei ir izstrādājusi praktisku bezfosgēnu procesu, kurā izmanto CO 2un EO kā polikarbonāta ražošanas sastāvdaļa. Šajā procesā neizmanto fosgēnu, kas ir ļoti toksiska gāze, vai metilēnhlorīdu, kas tiek turēts aizdomās par kancerogēnu, un tas ir izstrādāts, ņemot vērā drošības apsvērumus, un tā tehnoloģija ir licencēta personālo datoru ražotājiem visā pasaulē.

Asahi Kasei piedāvā arī polikarbonāta šķiras, kas balstītas uz masas bilances metodi biomasas saderībai. Lai gan polikarbonāta ražošanā izmantotā BPA sastāvdaļa tiek ražota no fenola, šajās metodēs fenola ražošanai izmanto vielas, kas iegūtas no biomasas sastāvdaļām.

Galvenā polikarbonāta pārstrādes metode ir materiālu pārstrāde, kurā izmantotie sveķu materiāli tiek samalti pulverī, izkausēti un pārveidoti. Šī metode ir īpaši noderīga tādiem izstrādājumiem kā lietoti diski, kas parasti ir augstas kvalitātes un kurus ir salīdzinoši viegli apkopot lielos daudzumos.

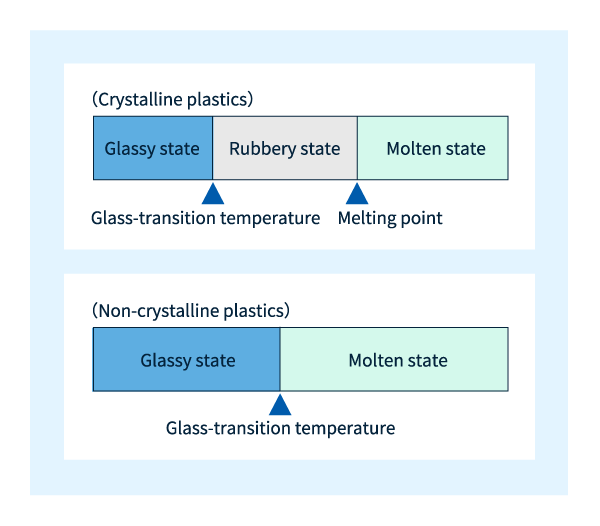

Kolonna: Kristālisko un amorfo plastmasu kausēšana

Kad amorfs plastmasas materiāls kūst, to sakarsējot virs noteiktas temperatūras, blakus esošās molekulas var brīvi pārvietoties visā plastmasas materiālā. Temperatūru, kurā tas notiek, sauc par stiklošanās temperatūru, ko apzīmē ar simbolu Tg, un, kad temperatūra ir augstāka par Tg, materiāls sāk uzrādīt plūstamību. Polikarbonāta stiklošanās temperatūra ir Tg ~ 150 °C.

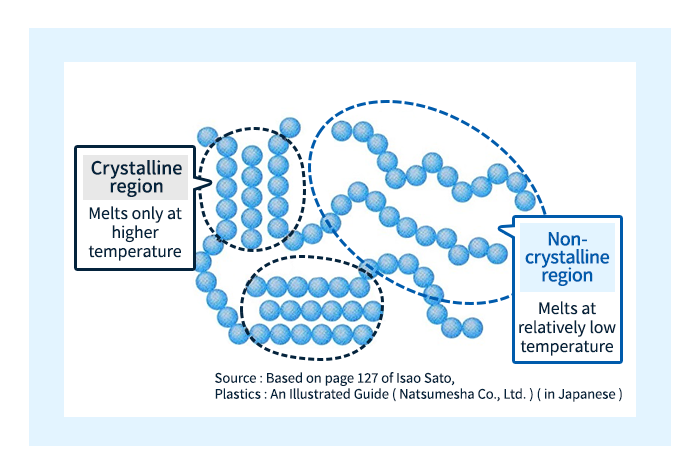

Kristālisko plastmasu kausēšana ir nedaudz sarežģītāka. Aplūkojot kristālisko plastmasu mikrostruktūru, redzams, ka amorfā daļa pastāv līdzās kristāliskajai daļai, un augstākā temperatūrā molekulas amorfajā daļā sāk kustēties pirmās, bet kristāliskās daļas molekulas saista spēcīgi starpmolekulārie spēki, un tās nevar kustēties, tāpēc turpina pastāvēt cietā stāvoklī. Temperatūrai vēl vairāk paaugstinoties, arī kristāliskajā apgabalā esošās molekulas sāk brīvi kustēties, un materiālam sāk piemist plūstamība. Temperatūru, kurā molekulas amorfajā apgabalā sāk brīvi kustēties, sauc par stiklošanās temperatūru (Tg) - to pašu terminu lieto amorfām plastmasām. Turpretī temperatūru, kurā molekulas kristalizācijas apgabalā sāk brīvi kustēties, sauc par kušanas temperatūru un apzīmē ar Tm.

Kristāliskās plastmasas pastāv stikla stāvoklī temperatūrā, kas zemāka par Tg, bet starp Tg un Tm tās ir gumijotā stāvoklī. Lai gan gan stiklveida, gan gumijveida plastmasas ir cietvielas, to īpašībās ir būtiskas atšķirības: molekulārā uzvedība pirmajā stāvoklī atgādina ikdienā pazīstamās stikla īpašības, savukārt molekulārā uzvedība otrajā stāvoklī atgādina vienu no gumijas uzvedībām, tādējādi izskaidrojot izvēles terminu. Lieki piebilst, ka amorfajām plastmasām nav analogu gumijas stāvoklī. Attiecība starp temperatūru un plastisko stāvokli ir parādīta 7. attēlā.

attēls: Kušanas temperatūra un stiklošanās temperatūra