Polikarbonat (PC) amorf genel amaçlı mühendislik plastiklerinin bir sınıfıdır ve aynı zamanda her türlü genel amaçlı mühendislik plastikleri arasında tek şeffaf malzemedir. PC reçinesi, monomerlerin karbonat grupları tarafından karbonat bağları yoluyla birbirine bağlandığı bir polimeri ifade eden genel bir terimdir. Polikarbonatın mükemmel darbe direnci, şeffaflığı, ısı direnci (Tg ~ 150°C civarında yüksek camsı geçiş sıcaklığı) ve boyutsal kararlılığı, onu çeşitli uygulamalar için iyi bir malzeme seçimi haline getirir. Öte yandan, polikarbonattaki ester bağları onu kimyasal olarak diğer malzemelerden daha az dirençli hale getirir (özellikle alkalilere ve yağlar gibi aromatik hidrokarbon bazlı çözücülere karşı hassastır) ve polikarbonat ayrıca sıcak, nemli ortamlarda hidrolize karşı hassastır.

2. Polikarbonat üretimi

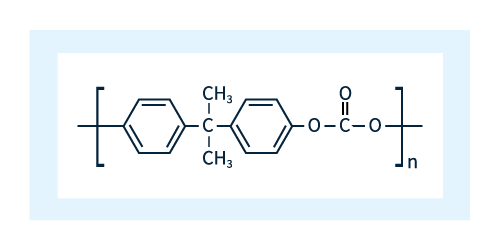

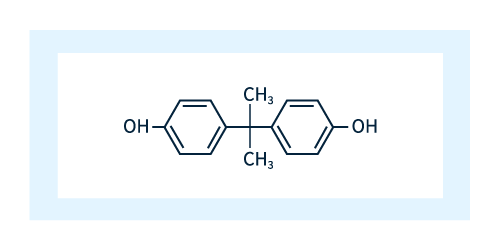

Polikarbonatın temel kimyasal yapısı Şekil 1'de gösterilmiştir.

Şekil 1: Polikarbonatın kimyasal yapısı

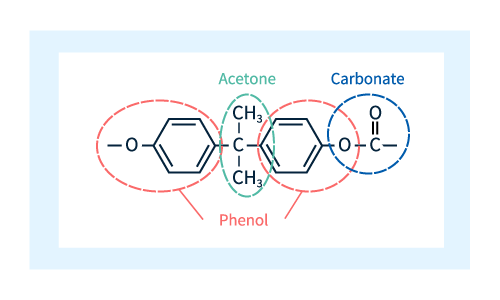

Şekil 2'de gösterildiği gibi, Şekil 1'de gösterilen birim 4 moleküler bileşenden oluşmaktadır: iki fenol (kırmızı noktalı çizgi), bir aseton (yeşil kesikli çizgi) ve bir karbonat (mavi kesikli çizgi).

Şekil 2: Polikarbonatın moleküler bileşimi

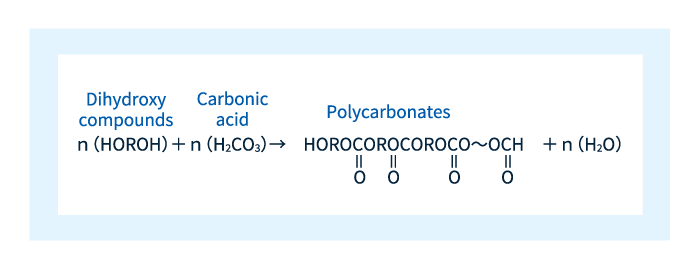

Polikarbonat terimi Şekil 2'deki karbonat varlığından türetilmiştir. Daha spesifik olarak polikarbonat, Şekil 3'te gösterildiği gibi dihidroksi bileşiklerinin karbonat molekülleri ile tekrarlanan reaksiyonları sonucu oluşan polimer zincirlerinden oluşan bir malzemedir.

Şekil 3: Polikarbonat üretimine tepki.

Şekil 3'te R olarak etiketlenen birimin değiştirilmesi çeşitli farklı polikarbonatlar üretebilir ve endüstriyel üretimde kullanılan R birimi bisfenol A'dır (BPA). Şekil 4'te gösterildiği gibi, BPA aseton molekülleri ile bağlanmış iki fenol molekülünden oluşur ve boyalar ve yapıştırıcılar gibi ürünlerde yaygın bir bileşendir.

Şekil 4: Bisfenol A

Polikarbonat üretimi için BPA ile reaksiyona giren maddeye bağlı olarak değişen çeşitli teknikler vardır. Bu yöntemler aşağıdaki tabloda açıklanmaktadır.

| Arayüz Yöntemleri (Arayüz Birleştirme) | BPA ve fosgen karıştırılır, reaksiyona sokulur ve bir katalizör varlığında polimerize edilir. Bu yöntem moleküler ağırlığı kolayca ayarlayabilir ve mükemmel şeffaflığa sahip polikarbonat üretebilir. |

|---|---|

| Katalitik Yöntemler (Transesterifikasyon Süreci) | BPA ve difenil karbonat (DPC) karıştırılır, reaksiyona sokulur ve bir katalizör varlığında polimerize edilir. |

| Asahi Kasei'nin fosgen içermeyen prosesi | BPA ile CO tarafından sağlanana kıyasla 2ve etilen oksitten (EO) yapılan ve polimerize edilen DPC. Avantajları arasında CO 2Bileşen olarak fosgen (oldukça zehirli bir gaz) kullanmaz. Asahi Kamoto'nun kendisinin PC üretmediğini, ancak bu teknolojiyi dünyanın dört bir yanındaki PC üreticilerine lisansladığını lütfen unutmayın. |

3. Polikarbonatın özellikleri

Şeffaflık:

Tüm genel amaçlı mühendislik plastikleri arasında polikarbonat tek şeffaf reçinedir. Tipik şeffaf malzeme sınıfları 85-90% görünür ışık geçirgenliği sağlar (2 mm kalınlığındaki malzemeler için).

- Darbe Dayanımı:

Tüm plastikler arasında polikarbonat en yüksek darbe direncine sahiptir.

-Isı toleransı:

Yaklaşık 150°C'lik camsı geçiş sıcaklığı ile polikarbonat, geniş bir sıcaklık aralığında kararlı mekanik özellikler sağlar. Genel mukavemet takviyeli olmayan kaliteler için tipik ısı sapma sıcaklığı 120.130 MPa ağır yükte 1-80°C civarındadır.

- Boyutsal Kararlılık:

Polikarbonatlar amorf reçineler olduklarından, kalıplama sırasında minimum büzülme ve su emerken minimum boyutsal değişiklik gösterirler.

- Kendi kendini söndürme özellikleri:

Tipik polikarbonat kaliteleri UL 94 V-2 gibi yüksek bir alev geciktirme derecesine sahiptir. Daha yüksek alev geciktirme seviyeleri gerektiren uygulamalar için alev geciktirici katkı maddeleri de eklenebilir.

- Polikarbonatlar alkalilere ve aromatik hidrokarbon çözücülere (örn. yağlar) karşı hassastır.

- Polikarbonattaki ester bağları, onu sıcak ve nemli ortamlarda hidrolize duyarlı hale getirir.

Polikarbonatın en çekici özellikleri şeffaflığı ve iyi mekanik özellikleri, özellikle de mükemmel darbe direncidir. Polikarbonat aynı zamanda yüksek boyutsal hassasiyete sahiptir, çünkü amorf yapısı kalıplama işlemi sırasında minimum büzülme sağlar.

4. Polikarbonat uygulaması

Kullanılan malzeme miktarı açısından, polikarbonatın ana uygulamaları elektrikli ve elektronik ekipmanlar, ofis ekipmanları, filmler ve levhalar ve otomotiv parçalarıdır.

Son yıllarda, elektrikli/elektronik ekipmanlar ve ofis ekipmanları için LED aydınlatma malzemelerine olan talep önemli ölçüde artmıştır. Polikarbonatın mükemmel optik netliği ve ısı direnci, onu lensler için ideal bir malzeme haline getirmektedir. Ev ve ofis aletlerinde, polikarbonat ve ABS ile harmanlanmış alaşım malzeme, alet şasisi ve muhafaza malzemesi olarak yaygın şekilde kullanılmaktadır. Polikarbonat kullanımının nedenleri arasında iyi kalıplanabilirliği, renklendirme kolaylığı, alev geciktiriciliği ve darbe direnci yer almaktadır.

İnşaat ve inşaat mühendisliğinde, polikarbonatın yüksek berraklığı ve mükemmel darbe direnci, onu film ve levha malzemeleri için yaygın olarak kullanılan bir seçenek haline getirmektedir. Sıvı kristal ekran panelleri, polikarbonatın bir başka yüksek hacimli uygulamasıdır.

Polikarbonatın otomotiv sektöründeki belki de en önemli uygulaması otomotiv farlarıdır (Şekil 5). Modern ışık kaynakları, termal tasarımdaki ilerlemeler, kasa sertleştirme teknolojisinin geliştirilmesi ve diğer faktörler, çoğu yeni otomobilde polikarbonat kullanılmasına yol açmış ve bu da genel ağırlığın azaltılmasına katkıda bulunmuştur. Polikarbonat ayrıca gösterge panelleri ve çeşitli lens türleri gibi diğer şeffaf parçaların yanı sıra ızgaralar gibi dış parçalarda ve düğmeler ve anahtarlar gibi iç ve yapısal parçalarda da kullanılır.

Yukarıda açıklanan uygulamalara ek olarak, DVD'ler ve diğer optik diskler (Şekil 5) de polikarbonattan yapılmaktadır; PC reçinesinin mükemmel berraklığı ve ısı direnci onu bu uygulama için ideal bir malzeme haline getirmektedir, ancak İnternet tabanlı içerik dağıtımının artan popülaritesi talebin azalmasına neden olmuştur.

Şekil 5: Polikarbonat için yaygın uygulamalar arasında otomotiv farları (solda) ve diskler (sağda) bulunmaktadır

Şekil 5: Polikarbonat için yaygın uygulamalar arasında otomotiv farları (solda) ve diskler (sağda) bulunmaktadır

5. Polikarbonat ve modifiye PPE reçineleri: temel özelliklerin ve ana uygulamaların karşılaştırılması

Polikarbonata ek olarak, amorf mühendislik plastikleri kategorisi şunları içerir: Modifiye PPE reçinesi。 Bu bölümde, bu iki malzeme ailesinin temel özelliklerini kısaca karşılaştıracağız ve kullanıldıkları farklı yolları açıklayacağız.

| poli̇karbonat | Geliştirilmiş kişisel koruyucu ekipman | |

|---|---|---|

| Özgül ağırlık/ağırlık kaybı | ++++ | +++++ |

| Düşük su emilimi | ++++ | +++++ |

| Hidroliz direnci | +++ | +++++ |

| Alev geciktirici | +++++ (sınıf seviyesine bağlı olarak) | |

| Kalıplama özellikleri | +++++ (sınıf seviyesine bağlı olarak) | |

| Elektriksel özellikler | ++++ | +++++ |

| ısı toleransı | +++++ (sınıf seviyesine bağlı olarak) | |

| Optik özellikler | Şeffaflık | opak |

| Renklendirme/renk bozulması | Renkli olabilir | Renklenme meydana gelebilir, ancak sarı renk değişikliği oluşabilir |

| Darbe dayanımı | +++++ | +++ |

| Asit/alkali dayanımı | +++ | +++++ |

| Organik çözücülere karşı dayanıklı | ++ | ++ |

Tablo: Polikarbonat ve modifiye PPE reçinelerinin özellikleri

Polikarbonat uygulaması

Polikarbonat şeffaf olduğundan ve renklendirilebildiğinden, optik bileşenlerde ve ürünlerin görünümünü etkileyen parçalarda yaygın olarak kullanılır. Polikarbonat özellikle şeffaflık ve yüksek darbe direnci gerektiren uygulamalar için çok uygundur ve genellikle yüksek ısı direnci gerektiren otomotiv bileşenleri ve optik bileşenler için kullanılır.

Modifiye PPE reçinelerinin uygulanması

Modifiye PPE reçineleri, düşük özgül ağırlık (ağırlığı azaltmaya yardımcı olur), hidroliz direnci, kimyasal direnç, iyi elektriksel özellikler ve yüksek boyutsal doğruluk gibi avantajlı özellikleri kullanılarak çeşitli uygulamalarda kullanılır. Bu tür uygulamalara örnek olarak lityum-iyon pil sistemleri için çevresel bileşenler, güneş jeneratörleri için konektörler, 5G iletişim sistemleri için gerekli ürünler ve günlük yaşamda belirgin olmasa da modern dünyada her yerde bulunan diğer uygulamalar verilebilir.

6. İşleme yöntemi

Polikarbonat genellikle yüksek boyutsal doğruluk ve düşük şekil bozulması gerektiren alanlarda kullanıldığından, malzemenin Enjeksiyon kalıplama Kalıplama yöntemi ve kalıplanmış gövdenin yüzey aktarım özelliklerini iyileştirme teknolojisi, sürekli geliştirme çalışmalarının odak noktasıdır. Buna bir örnek, optik diskler için geliştirilen, malzeme dolumu sırasında boşluğun genişletildiği, erimiş reçinenin daha kolay akmasına izin veren ve daha sonra yüksek hassasiyetli yüzey transferi sağlamak için orijinal kalınlığına geri dönen enjeksiyon sıkıştırma kalıplama tekniğidir. Bir başka örnek de, yüksek aşınma hasarı direnci gerektiren otomotiv bileşenleri için sertleştirme işlemlerinin geliştirilmesidir.

7. Polikarbonat kullanımı ile ilgili pratik hususlar

Polikarbonatın yüksek eriyik viskozitesi, kalıp ve kalıplama işlemi için bazı özel düzenlemeler gerektirir, aksi takdirde kalıplanmış üründe kusurlar, şekil bozuklukları veya çatlaklar olabilir.

Polikarbonatın kimyasal direnci, şeffaf malzemelerde nispeten yüksek olsa da, sonuçta amorf yapısı ve karbonat bağları ile sınırlıdır, bu nedenle şekil bozulmasını en aza indirmek için kalıplama koşullarının dikkatlice ayarlanması gerekir. İşleme aşamasında makine yağlayıcılarının yapışmasını önlemek ve minimum kalıntı etkilerini garanti eden bir ayırıcı madde seçmek için de dikkatli olunmalıdır. Benzer şekilde, kalıplanmış polikarbonat ürünleri kullanırken, olumsuz yan etkilerden kaçınmak için spreylerin ve temizlik ürünlerinin seçiminde dikkatli olunmalıdır.

8. Polikarbonat ve çevresel sürdürülebilirlik

2″Polikarbonat üretimi″ ayetinde belirtildiği gibi, Asahi Kasei CO 2ve polikarbonat üretiminde bir bileşen olarak EO. Proses oldukça zehirli bir gaz olan fosgen veya kanserojen olduğundan şüphelenilen metilen klorür kullanmaz ve güvenlik göz önünde bulundurularak tasarlanmıştır ve teknolojisi dünyanın dört bir yanındaki PC üreticilerine lisanslanmıştır.

Asahi Kasei ayrıca biyokütle uyumluluğu için kütle dengesi yaklaşımına dayalı polikarbonat kaliteleri de sunmaktadır. Polikarbonat yapımında kullanılan BPA bileşeni fenolden üretilse de, bu yöntemler bu fenolü üretmek için biyokütle bileşenlerinden elde edilen maddeleri kullanır.

Polikarbonat geri dönüşümünün birincil yöntemi, kullanılmış reçine malzemelerinin toz haline getirildiği, eritildiği ve yeniden şekillendirildiği malzeme geri dönüşümüdür. Bu yöntem özellikle yüksek kalitede olma eğiliminde olan ve büyük miktarlarda toplanması nispeten kolay olan ikinci el diskler gibi ürünler için kullanışlıdır.

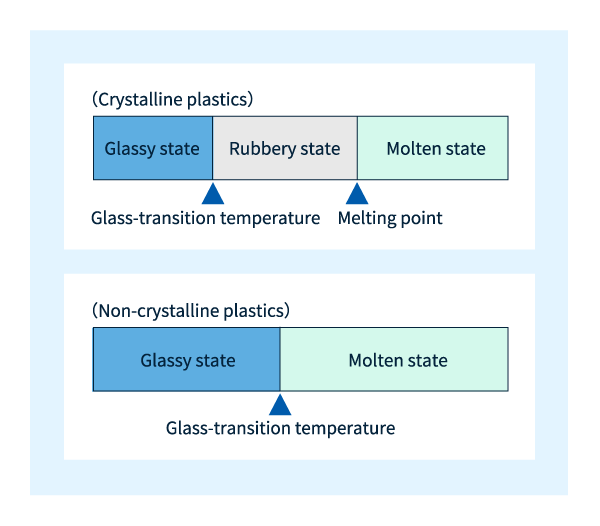

Kolon: Kristal ve amorf plastiklerin eritilmesi

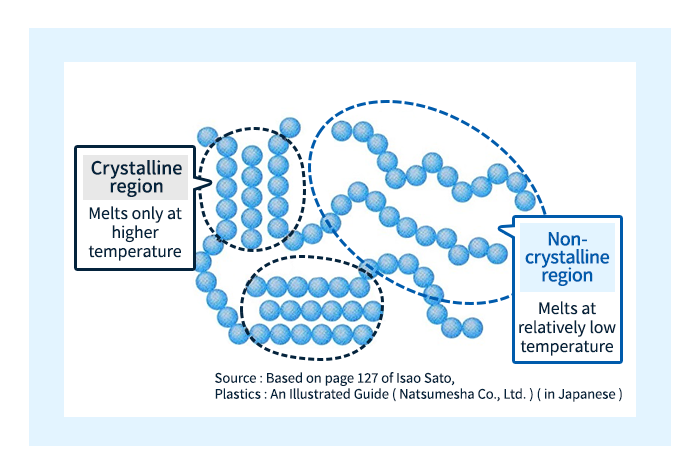

Amorf bir plastik malzeme belirli bir sıcaklığın üzerinde ısıtılarak eritildiğinde, plastik içindeki bitişik moleküller malzeme boyunca serbestçe hareket edebilir. Bunun gerçekleştiği sıcaklığa Tg sembolü ile gösterilen camsı geçiş sıcaklığı denir ve sıcaklık Tg'den yüksek olduğunda malzeme akışkanlık göstermeye başlar. Polikarbonatın camsı geçiş sıcaklığı Tg~150°C'dir.

Kristal plastiklerin erimesi biraz daha karmaşıktır. Kristal plastiklerin mikro yapısına bakıldığında, amorf bölgenin kristal bölge ile bir arada bulunduğu ve daha yüksek sıcaklıklarda, amorf bölgedeki moleküllerin önce hareket etmeye başladığı, kristal bölgedeki moleküllerin ise güçlü moleküller arası kuvvetlerle bağlandığı ve hareket edemediği, dolayısıyla katı halde var olmaya devam ettiği görülebilir. Sıcaklık daha da arttıkça, kristal bölgedeki moleküller de serbestçe hareket etmeye başlar ve malzeme akışkanlık sergilemeye başlar. Amorf bölgedeki moleküllerin serbestçe hareket etmeye başladığı sıcaklığa camsı geçiş sıcaklığı (Tg) denir - amorf plastikler için kullanılan terimle aynıdır. Aksine, kristalleşme bölgesindeki moleküllerin serbestçe hareket etmeye başladığı sıcaklık erime noktası olarak bilinir ve Tm olarak gösterilir.

Kristalin plastikler Tg'nin altındaki sıcaklıklarda cam halinde bulunurken, Tg ile Tm arasında kauçuklaşmış halde bulunurlar. Camsı ve kauçuksu plastiklerin her ikisi de katı olmasına rağmen, özelliklerinde önemli farklılıklar vardır: ilk durumdaki moleküler davranış, camın günlük yaşamdaki tanıdık özelliklerini anımsatırken, ikinci durumdaki moleküler davranış, kauçuğun davranışlarından birini anımsatır, bu nedenle seçim terimini açıklar. Söylemeye gerek yok, amorf plastikler için kauçuk durumunda benzerleri yoktur. Sıcaklık ve plastik hal arasındaki ilişki Şekil 7'de gösterilmektedir.

Şekil 6: Erime noktası ve camsı geçiş sıcaklığı