Polycarbonat (PC) gehört zur Klasse der amorphen technischen Allzweckkunststoffe und ist das einzige transparente Material unter den technischen Allzweckkunststoffen. PC-Harz ist ein allgemeiner Begriff, der sich auf ein Polymer bezieht, bei dem die Monomere durch Carbonatgruppen über Carbonatbindungen miteinander verbunden sind. Die ausgezeichnete Schlagzähigkeit, Transparenz, Wärmebeständigkeit (hohe Glasübergangstemperatur um Tg ~ 150°C) und Dimensionsstabilität von Polycarbonat machen es zu einer guten Materialwahl für eine Vielzahl von Anwendungen. Andererseits ist Polycarbonat aufgrund der Esterbindungen weniger chemisch beständig als andere Materialien (es ist besonders anfällig für Alkalien und Lösungsmittel auf der Basis aromatischer Kohlenwasserstoffe wie Öle), und Polycarbonat ist auch anfällig für Hydrolyse in warmen, feuchten Umgebungen.

2. Herstellung von Polycarbonat

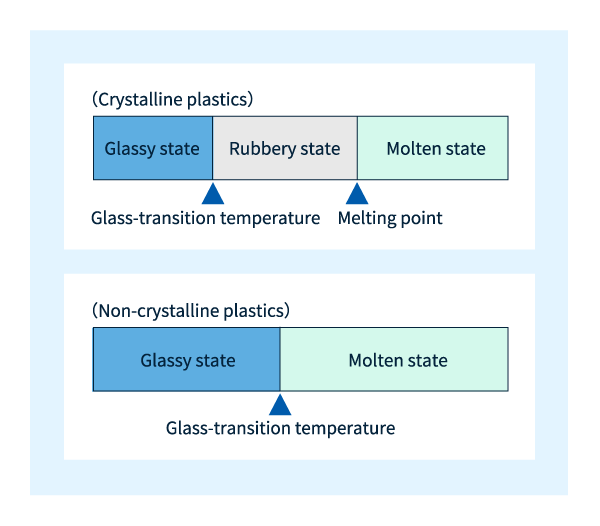

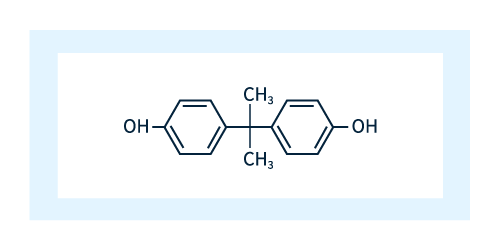

Die grundlegende chemische Struktur von Polycarbonat ist in Abbildung 1 dargestellt.

Abbildung 1: Chemische Struktur von Polycarbonat

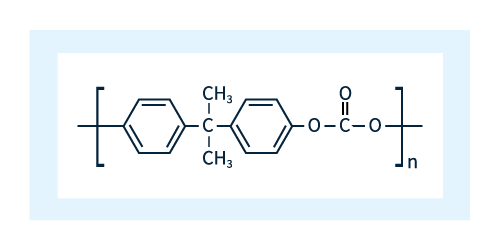

Wie in Abbildung 2 dargestellt, besteht die in Abbildung 1 gezeigte Einheit aus vier molekularen Komponenten: zwei Phenole (rot gestrichelte Linie), ein Aceton (grün gestrichelte Linie) und ein Carbonat (blau gestrichelte Linie).

Abbildung 2: Molekulare Zusammensetzung von Polycarbonat

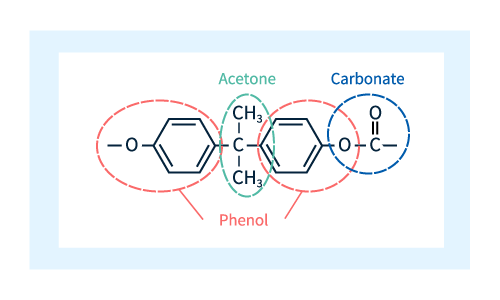

Der Begriff Polycarbonat leitet sich vom Vorhandensein von Carbonat in Abbildung 2 ab. Genauer gesagt ist Polycarbonat ein Material, das aus Polymerketten besteht, die durch wiederholte Reaktionen von Dihydroxyverbindungen mit Carbonatmolekülen gebildet werden, wie in Abbildung 3 dargestellt.

Abbildung 3: Reaktion bei der Herstellung von Polycarbonat.

Durch Veränderung der in Abbildung 3 mit R bezeichneten Einheit kann eine Vielzahl verschiedener Polycarbonate hergestellt werden, und die in der industriellen Produktion verwendete R-Einheit ist Bisphenol A (BPA). Wie in Abbildung 4 dargestellt, besteht BPA aus zwei Phenolmolekülen, die durch Acetonmoleküle verbunden sind, und ist ein häufiger Bestandteil von Produkten wie Farben und Klebstoffen.

Abbildung 4: Bisphenol A

Es gibt verschiedene Verfahren zur Herstellung von Polycarbonat, die sich je nach dem Stoff, der mit BPA reagiert, unterscheiden. Diese Verfahren werden in der folgenden Tabelle beschrieben.

| Interface-Methoden (Interface-Aggregation) | BPA und Phosgen werden gemischt, zur Reaktion gebracht und in Gegenwart eines Katalysators polymerisiert. Mit dieser Methode lässt sich das Molekulargewicht leicht einstellen und Polycarbonat mit ausgezeichneter Transparenz herstellen. |

|---|---|

| Katalytische Methoden (Umesterungsprozess) | BPA und Diphenylcarbonat (DPC) werden gemischt, umgesetzt und in Gegenwart eines Katalysators polymerisiert. |

| Das phosgenfreie Verfahren von Asahi Kasei | BPA im Vergleich zu dem vom CO 2und DPC aus Ethylenoxid (EO) hergestellt und polymerisiert. Zu den Vorteilen gehört die Verwendung von CO 2als Inhaltsstoff und verwendet kein Phosgen (ein hochgiftiges Gas) als Inhaltsstoff. Bitte beachten Sie, dass Asahi Kamoto selbst keine PCs herstellt, sondern diese Technologie an PC-Hersteller in aller Welt lizenziert. |

3. Eigenschaften von Polycarbonat

Transparenz:

Von allen technischen Allzweckkunststoffen ist Polycarbonat der einzige transparente Kunststoff. Typische transparente Materialqualitäten bieten eine Lichtdurchlässigkeit von 85-90% (für Materialien mit einer Dicke von 2 mm).

- Schlagzähigkeit:

Von allen Kunststoffen weist Polycarbonat die höchste Schlagfestigkeit auf.

-Hitzetoleranz:

Mit einer Glasübergangstemperatur von fast 150°C bietet Polycarbonat stabile mechanische Eigenschaften über einen großen Temperaturbereich. Für allgemeine, nicht verstärkte Typen liegt die typische Wärmeformbeständigkeitstemperatur bei etwa 1-80°C bei einer hohen Belastung von 120-130 MPa.

- Dimensionsstabilität:

Da es sich bei Polycarbonaten um amorphe Harze handelt, schrumpfen sie während des Formens nur minimal und verändern ihre Abmessungen bei der Aufnahme von Wasser nur minimal.

- Selbstverlöschende Eigenschaften:

Typische Polycarbonatqualitäten haben eine hohe Flammwidrigkeitsklasse von UL 94 V-2. Für Anwendungen, die ein höheres Maß an Flammschutz erfordern, können auch flammhemmende Additive hinzugefügt werden.

- Polycarbonate sind empfindlich gegenüber Alkalien und aromatischen Kohlenwasserstoff-Lösungsmitteln (z. B. Ölen).

- Die Esterbindungen in Polycarbonat machen es anfällig für Hydrolyse in warmen, feuchten Umgebungen.

Die attraktivsten Merkmale von Polycarbonat sind seine Transparenz und seine guten mechanischen Eigenschaften, insbesondere seine ausgezeichnete Schlagfestigkeit. Polycarbonat weist außerdem eine hohe Maßgenauigkeit auf, da seine amorphe Struktur eine minimale Schrumpfung während des Formprozesses gewährleistet.

4. Anwendung von Polycarbonat

Was die Menge des verwendeten Materials betrifft, so werden Polycarbonate hauptsächlich für elektrische und elektronische Geräte, Bürogeräte, Folien und Platten sowie Automobilteile verwendet.

In den letzten Jahren ist die Nachfrage nach LED-Beleuchtungsmaterialien für elektrische/elektronische Geräte und Bürogeräte erheblich gestiegen. Die hervorragende optische Klarheit und Wärmebeständigkeit von Polycarbonat machen es zu einem idealen Material für Linsen. In Haushalts- und Bürogeräten wird das Legierungsmaterial, das mit Polycarbonat und ABS gemischt ist, häufig als Gehäuse- und Gehäusematerial für Geräte verwendet. Gründe für die Verwendung von Polycarbonat sind die gute Formbarkeit, die leichte Einfärbbarkeit, die Flammwidrigkeit und die Schlagfestigkeit.

Im Hoch- und Tiefbau wird Polycarbonat aufgrund seiner hohen Klarheit und ausgezeichneten Schlagfestigkeit häufig als Folien- und Plattenmaterial eingesetzt. Flüssigkristallbildschirme sind eine weitere großvolumige Anwendung von Polycarbonat.

Die vielleicht bekannteste Anwendung von Polycarbonat im Automobilsektor sind Autoscheinwerfer (Abbildung 5). Moderne Lichtquellen, Fortschritte bei der thermischen Auslegung, die Entwicklung der Einsatzhärtungstechnologie und andere Faktoren haben dazu geführt, dass in den meisten Neuwagen Polycarbonat verwendet wird, was auch zur allgemeinen Gewichtsreduzierung beiträgt. Polycarbonat wird auch für andere transparente Teile wie Instrumententafeln und verschiedene Arten von Gläsern sowie für Außenteile wie Kühlergrills, aber auch für Innenraum- und Strukturteile wie Knöpfe und Schalter verwendet.

Neben den oben beschriebenen Anwendungen werden auch DVDs und andere optische Datenträger (Abbildung 5) aus Polycarbonat hergestellt. Die ausgezeichnete Klarheit und Hitzebeständigkeit von PC-Harz machen es zu einem idealen Material für diese Anwendung, aber die wachsende Beliebtheit der internetbasierten Verbreitung von Inhalten hat zu einem Rückgang der Nachfrage geführt.

Abbildung 5: Häufige Anwendungen für Polycarbonat sind Autoscheinwerfer (links) und Scheiben (rechts)

Abbildung 5: Häufige Anwendungen für Polycarbonat sind Autoscheinwerfer (links) und Scheiben (rechts)

5. Polycarbonat und modifizierte PSA-Harze: Vergleich der Hauptmerkmale und Hauptanwendungen

Neben Polycarbonat umfasst die Kategorie der amorphen technischen Kunststoffe:Modifiziertes PPE-Harz。 In diesem Abschnitt werden die wichtigsten Merkmale dieser beiden Materialfamilien kurz verglichen und ihre unterschiedlichen Einsatzmöglichkeiten beschrieben.

| Polycarbonat | Verbesserte persönliche Schutzausrüstung | |

|---|---|---|

| Spezifische Schwerkraft/Gewichtsverlust | ++++ | +++++ |

| Geringe Wasseraufnahme | ++++ | +++++ |

| Hydrolysebeständigkeit | +++ | +++++ |

| Flammhemmend | +++++ (je nach Klassenstufe) | |

| Formgebende Eigenschaften | +++++ (je nach Klassenstufe) | |

| Elektrische Eigenschaften | ++++ | +++++ |

| Hitzetoleranz | +++++ (je nach Klassenstufe) | |

| Optische Eigenschaften | Transparenz | undurchsichtig |

| Färbung/Verfärbung | Kann gefärbt sein | Färbung kann auftreten, aber gelbe Verfärbung kann auftreten |

| Stoßfestigkeit | +++++ | +++ |

| Säure-/Alkalibeständig | +++ | +++++ |

| Beständig gegen organische Lösungsmittel | ++ | ++ |

Tabelle: Eigenschaften von Polycarbonat und modifizierten PPE-Harzen

Anwendung von Polycarbonat

Da Polycarbonat transparent ist und eingefärbt werden kann, wird es häufig für optische Komponenten und Teile verwendet, die das Aussehen von Produkten beeinflussen. Polycarbonat eignet sich besonders gut für Anwendungen, die Transparenz und hohe Schlagfestigkeit erfordern, und wird häufig für Automobilkomponenten und optische Komponenten verwendet, die eine hohe Hitzebeständigkeit erfordern.

Anwendung von modifizierten PSA-Harzen

Modifizierte PSA-Harze werden in einer Vielzahl von Anwendungen eingesetzt, die ihre vorteilhaften Eigenschaften nutzen, darunter ein geringes spezifisches Gewicht (was zur Gewichtsreduzierung beiträgt), Hydrolysebeständigkeit, chemische Beständigkeit, gute elektrische Eigenschaften und hohe Maßhaltigkeit. Beispiele für solche Anwendungen sind periphere Komponenten für Lithium-Ionen-Batteriesysteme, Anschlüsse für Solargeneratoren, Produkte, die für 5G-Kommunikationssysteme benötigt werden, und andere Anwendungen, die in der modernen Welt allgegenwärtig sind, auch wenn sie im Alltag vielleicht nicht offensichtlich sind.

6. Verarbeitungsmethode

Da Polycarbonat häufig in Bereichen eingesetzt wird, die eine hohe Maßgenauigkeit und eine geringe Formverzerrung erfordern, trägt es dazu bei, dass das Material im Spritzgussverfahren fließen kann Die Methode der Werkzeugherstellung und die Technologie zur Verbesserung der Oberflächenübertragungseigenschaften des Formkörpers stehen im Mittelpunkt kontinuierlicher Entwicklungsarbeit. Ein Beispiel ist das für optische Discs entwickelte Spritzprägeverfahren, bei dem der Hohlraum während des Einfüllens des Materials aufgeweitet wird, so dass das geschmolzene Harz leichter fließen kann und anschließend wieder seine ursprüngliche Dicke annimmt, um eine hochpräzise Oberflächenübertragung zu gewährleisten. Ein weiteres Beispiel ist die Entwicklung von Einsatzhärteverfahren für Automobilkomponenten, die eine hohe Verschleißfestigkeit erfordern.

7. Praktische Erwägungen im Zusammenhang mit der Verwendung von Polycarbonat

Die hohe Schmelzviskosität von Polycarbonat erfordert besondere Vorschriften für die Form und den Formprozess, da das geformte Produkt sonst Defekte, Formverzerrungen oder Risse aufweisen kann.

Die chemische Beständigkeit von Polycarbonat ist bei transparenten Materialien zwar relativ hoch, wird aber letztlich durch seine amorphe Struktur und die Karbonatbindungen begrenzt, so dass die Formbedingungen sorgfältig angepasst werden müssen, um die Formverformung zu minimieren. Außerdem muss darauf geachtet werden, dass während der Verarbeitungsphase keine Maschinenschmierstoffe anhaften und dass ein Trennmittel gewählt wird, das minimale Rückstände garantiert. Ebenso muss bei der Verwendung von geformten Polycarbonatprodukten auf die Auswahl von Sprays und Reinigungsmitteln geachtet werden, um nachteilige Nebenwirkungen zu vermeiden.

8. Polycarbonat und ökologische Nachhaltigkeit

Wie in Vers 2″Produktion von Polycarbonat ”Wie bereits erwähnt, hat Asahi Kasei ein praktisches, phosgenfreies Verfahren entwickelt, bei dem CO 2und EO als Inhaltsstoff bei der Herstellung von Polycarbonat. Das Verfahren verwendet weder Phosgen, ein hochgiftiges Gas, noch Methylenchlorid, ein mutmaßliches Karzinogen, und wurde unter dem Aspekt der Sicherheit entwickelt, und seine Technologie wurde an PC-Hersteller in aller Welt lizenziert.

Asahi Kasei bietet auch Polycarbonat-Typen an, die auf einem Massenbilanz-Ansatz für Biomasse-Kompatibilität basieren. Obwohl der für die Herstellung von Polycarbonat verwendete Inhaltsstoff BPA aus Phenol hergestellt wird, werden bei diesen Methoden Substanzen verwendet, die aus Biomassebestandteilen gewonnen werden, um dieses Phenol herzustellen.

Die wichtigste Methode für das Recycling von Polycarbonat ist das werkstoffliche Recycling, bei dem gebrauchte Kunststoffe in Pulverform gemahlen, geschmolzen und neu geformt werden. Diese Methode ist besonders nützlich für Gegenstände wie gebrauchte Scheiben, die in der Regel von hoher Qualität und relativ leicht in großen Mengen zu aggregieren sind.

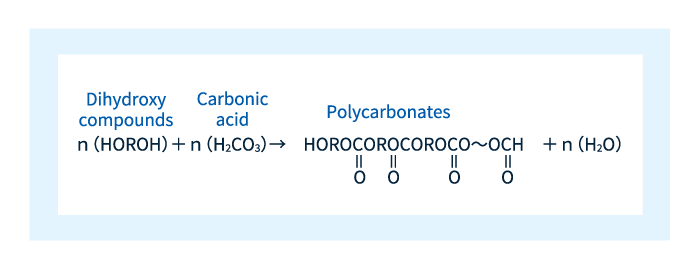

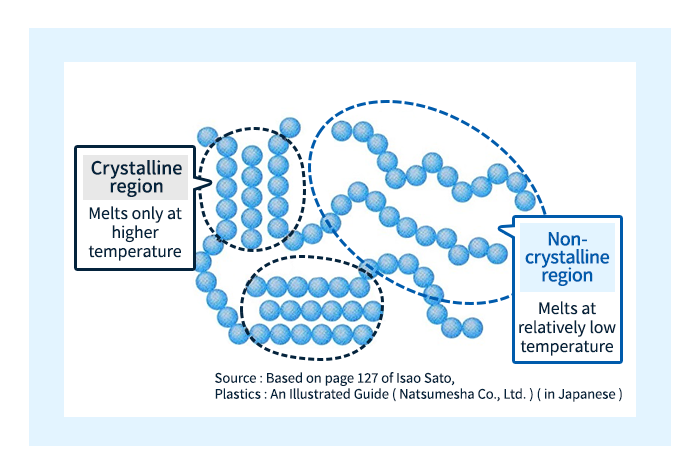

Säule: Schmelzen von kristallinen und amorphen Kunststoffen

Wenn ein amorpher Kunststoff durch Erhitzen über eine bestimmte Temperatur schmilzt, können sich die benachbarten Moleküle im Kunststoff frei durch das Material bewegen. Die Temperatur, bei der dies geschieht, wird als Glasübergangstemperatur bezeichnet, die mit dem Symbol Tg angegeben wird. Wenn die Temperatur höher als Tg ist, beginnt das Material zu fließen. Die Glasübergangstemperatur von Polycarbonat liegt bei Tg~150°C.

Das Schmelzen von kristallinen Kunststoffen ist etwas komplizierter. Betrachtet man die Mikrostruktur von kristallinen Kunststoffen, so stellt man fest, dass der amorphe Bereich neben dem kristallinen Bereich existiert. Bei höheren Temperaturen beginnen sich die Moleküle im amorphen Bereich zuerst zu bewegen, während die Moleküle im kristallinen Bereich durch starke intermolekulare Kräfte gebunden sind und sich nicht bewegen können, so dass sie weiterhin in einem festen Zustand existieren. Wenn die Temperatur weiter ansteigt, beginnen auch die Moleküle im kristallinen Bereich, sich frei zu bewegen, und das Material beginnt, fließfähig zu werden. Die Temperatur, bei der die Moleküle im amorphen Bereich beginnen, sich frei zu bewegen, wird als Glasübergangstemperatur (Tg) bezeichnet - derselbe Begriff, der für amorphe Kunststoffe verwendet wird. Die Temperatur, bei der sich die Moleküle im kristallinen Bereich frei bewegen können, wird dagegen als Schmelzpunkt bezeichnet und mit Tm angegeben.

Kristalline Kunststoffe befinden sich bei Temperaturen unter Tg in einem glasartigen Zustand, während sie zwischen Tg und Tm in einem gummiartigen Zustand vorliegen. Obwohl es sich bei glasartigen und gummiartigen Kunststoffen um Feststoffe handelt, gibt es erhebliche Unterschiede in ihren Eigenschaften: Das molekulare Verhalten im ersteren Zustand erinnert an die im Alltag bekannten Eigenschaften von Glas, während das molekulare Verhalten im letzteren Zustand an eines der Verhaltensweisen von Gummi erinnert, was die Wahl der Bezeichnung erklärt. Es versteht sich von selbst, dass es für amorphe Kunststoffe keine Entsprechungen im Gummizustand gibt. Die Beziehung zwischen Temperatur und plastischem Zustand ist in Abbildung 7 dargestellt.

Abbildung 6: Schmelzpunkt und Glasübergangstemperatur