Polikarbonat (PC) adalah kelas plastik rekayasa serba guna amorf, dan juga satu-satunya bahan transparan di antara semua jenis plastik rekayasa serba guna. Resin PC adalah istilah umum yang mengacu pada polimer di mana monomer dihubungkan bersama oleh gugus karbonat melalui ikatan karbonat. Ketahanan benturan, transparansi, ketahanan panas yang sangat baik dari polikarbonat (suhu transisi kaca tinggi sekitar Tg ~ 150 ° C), dan stabilitas dimensi membuatnya menjadi pilihan bahan yang baik untuk berbagai aplikasi. Di sisi lain, ikatan ester dalam polikarbonat membuatnya kurang tahan secara kimiawi dibandingkan bahan lain (sangat rentan terhadap alkali dan pelarut berbasis hidrokarbon aromatik seperti minyak), dan polikarbonat juga rentan terhadap hidrolisis di lingkungan yang hangat dan lembab.

2. Produksi polikarbonat

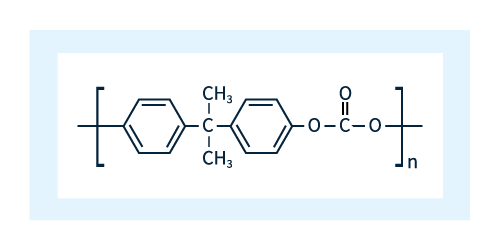

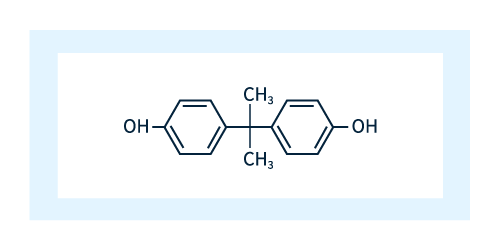

Struktur kimia dasar polikarbonat ditunjukkan pada Gambar 1.

Gambar 1: Struktur kimia polikarbonat

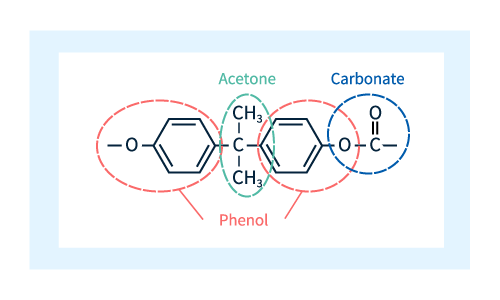

Seperti yang ditunjukkan pada Gambar 2, unit yang ditunjukkan pada Gambar 1 terdiri dari 4 komponen molekul: dua fenol (garis putus-putus merah), satu aseton (garis putus-putus hijau), dan satu karbonat (garis putus-putus biru).

Gambar 2: Komposisi molekul polikarbonat

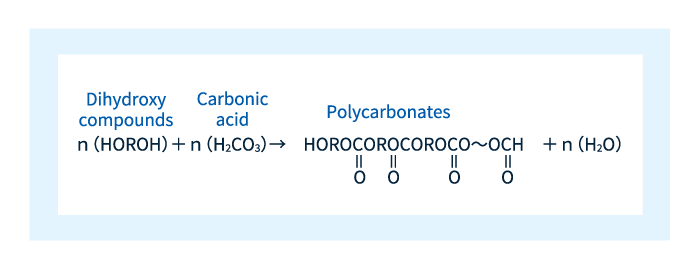

Istilah polikarbonat berasal dari keberadaan karbonat pada Gambar 2. Lebih khusus lagi, polikarbonat adalah bahan yang terbuat dari rantai polimer yang dibentuk oleh reaksi berulang senyawa dihidroksi dengan molekul karbonat, seperti yang ditunjukkan pada Gambar 3.

Gambar 3: Reaksi produksi polikarbonat.

Mengubah unit berlabel R pada Gambar 3 dapat menghasilkan berbagai polikarbonat yang berbeda, dan unit R yang digunakan dalam produksi industri adalah bisphenol A (BPA). Seperti yang ditunjukkan pada Gambar 4, BPA terdiri dari dua molekul fenol yang dihubungkan oleh molekul aseton dan merupakan bahan umum dalam produk seperti cat dan perekat.

Gambar 4: Bisphenol A

Ada berbagai teknik untuk membuat polikarbonat, yang bervariasi tergantung pada zat yang bereaksi dengan BPA. Metode-metode ini dijelaskan dalam tabel berikut ini.

| Metode Antarmuka (Agregasi Antarmuka) | BPA dan fosgen dicampur, direaksikan, dan dipolimerisasi dengan adanya katalis. Metode ini dapat dengan mudah menyesuaikan berat molekul dan menghasilkan polikarbonat dengan transparansi yang sangat baik. |

|---|---|

| Metode Katalitik (Proses Transesterifikasi) | BPA dan difenil karbonat (DPC) dicampur, direaksikan, dan dipolimerisasi dengan adanya katalis. |

| Proses non-fosgen Asahi Kasei | BPA vs. yang disediakan oleh CO 2dan DPC yang terbuat dari etilen oksida (EO) dan dipolimerisasi. Keuntungannya termasuk penggunaan CO 2Sebagai bahan dan tidak menggunakan fosgen (gas yang sangat beracun) sebagai bahan. Harap diperhatikan bahwa Asahi Kamoto tidak memproduksi PC sendiri, tetapi melisensikan teknologi ini kepada produsen PC di seluruh dunia. |

3. Karakteristik polikarbonat

Transparansi:

Dari semua plastik rekayasa serbaguna, polikarbonat adalah satu-satunya resin transparan. Nilai material transparan yang umum memberikan transmisi cahaya tampak 85-90% (untuk material dengan ketebalan 2 mm).

- Ketahanan terhadap benturan:

Dari semua plastik, polikarbonat memiliki tingkat ketahanan benturan tertinggi.

-Toleransi terhadap panas:

Dengan suhu transisi kaca hampir 150°C, polikarbonat memberikan sifat mekanik yang stabil pada rentang suhu yang luas. Untuk kelas yang diperkuat tanpa kekuatan umum, suhu defleksi panas tipikal adalah sekitar 1-80 ° C pada beban berat 120,130 MPa.

- Stabilitas Dimensi:

Karena polikarbonat adalah resin amorf, mereka menunjukkan penyusutan minimal selama pencetakan dan perubahan dimensi minimal saat menyerap air.

- Karakteristik pemadaman sendiri:

Kelas polikarbonat yang umum memiliki peringkat ketahanan api yang tinggi yaitu UL 94 V-2. Untuk aplikasi yang membutuhkan tingkat ketahanan api yang lebih tinggi, aditif tahan api juga dapat ditambahkan.

- Polikarbonat rentan terhadap pelarut alkali dan hidrokarbon aromatik (misalnya, minyak).

- Ikatan ester dalam polikarbonat membuatnya rentan terhadap hidrolisis di lingkungan yang hangat dan lembab.

Fitur yang paling menarik dari polikarbonat adalah transparansi dan sifat mekaniknya yang baik, terutama ketahanan benturan yang sangat baik. Polikarbonat juga memiliki akurasi dimensi yang tinggi, karena struktur amorfnya memastikan penyusutan yang minimal selama proses pencetakan.

4. Penerapan polikarbonat

Dalam hal jumlah bahan yang digunakan, aplikasi utama polikarbonat adalah peralatan listrik dan elektronik, peralatan kantor, film dan lembaran, serta suku cadang otomotif.

Dalam beberapa tahun belakangan ini, permintaan akan bahan pencahayaan LED untuk peralatan listrik/elektronik dan perlengkapan kantor telah tumbuh secara signifikan. Kejernihan optik polikarbonat yang istimewa dan ketahanan terhadap panas, menjadikannya bahan yang ideal untuk lensa. Pada peralatan rumah tangga dan kantor, bahan paduan yang dicampur dengan polikarbonat dan ABS banyak digunakan sebagai sasis instrumen dan bahan rumah. Alasan untuk menggunakan polikarbonat termasuk kemampuan cetakannya yang baik, kemudahan pewarnaan, ketahanan terhadap api dan ketahanan terhadap benturan.

Dalam konstruksi dan teknik sipil, kejernihan polikarbonat yang tinggi dan ketahanan benturan yang sangat baik membuatnya menjadi pilihan yang banyak digunakan untuk bahan film dan lembaran. Panel layar kristal cair adalah aplikasi polikarbonat bervolume tinggi lainnya.

Mungkin aplikasi polikarbonat yang paling menonjol di sektor otomotif adalah lampu depan mobil (Gambar 5). Sumber cahaya modern, kemajuan dalam desain termal, pengembangan teknologi pengerasan casing, dan faktor-faktor lain telah menyebabkan penggunaan polikarbonat di sebagian besar mobil baru, yang juga berkontribusi pada pengurangan berat secara keseluruhan. Polikarbonat juga digunakan pada bagian transparan lainnya, seperti panel instrumen dan berbagai jenis lensa, serta bagian eksterior seperti kisi-kisi, serta bagian interior dan struktural seperti tombol dan sakelar.

Selain aplikasi yang dijelaskan di atas, DVD dan cakram optik lainnya (Gambar 5) juga terbuat dari polikarbonat; Kejernihan yang istimewa dan ketahanan panas resin PC membuatnya menjadi bahan yang ideal untuk aplikasi ini, tetapi semakin populernya distribusi konten berbasis Internet, telah menyebabkan penurunan permintaan.

Gambar 5: Aplikasi umum untuk polikarbonat termasuk lampu depan otomotif (kiri) dan cakram (kanan)

Gambar 5: Aplikasi umum untuk polikarbonat termasuk lampu depan otomotif (kiri) dan cakram (kanan)

5. Resin APD polikarbonat dan yang dimodifikasi: perbandingan karakteristik utama dan aplikasi utama

Selain polikarbonat, kategori plastik rekayasa amorf meliputi:Resin APD yang dimodifikasi。 Pada bagian ini, kami akan membandingkan secara singkat karakteristik utama dari kedua kelompok material ini dan menjelaskan berbagai cara penggunaannya.

| polikarbonat | Peralatan pelindung diri yang lebih baik | |

|---|---|---|

| Berat jenis/penyusutan berat | ++++ | +++++ |

| Penyerapan air yang rendah | ++++ | +++++ |

| Resistensi hidrolisis | +++ | +++++ |

| Tahan api | +++++ (tergantung tingkat kelas) | |

| Properti cetakan | +++++ (tergantung tingkat kelas) | |

| Sifat listrik | ++++ | +++++ |

| toleransi panas | +++++ (tergantung tingkat kelas) | |

| Sifat optik | transparansi | buram |

| Pewarnaan/perubahan warna | Dapat diwarnai | Pewarnaan dapat terjadi, tetapi perubahan warna kuning dapat terjadi |

| Ketahanan benturan | +++++ | +++ |

| Tahan asam/alkali | +++ | +++++ |

| Tahan terhadap pelarut organik | ++ | ++ |

Tabel: Sifat-sifat polikarbonat dan resin APD yang dimodifikasi

Penerapan polikarbonat

Karena polikarbonat transparan dan dapat diwarnai, polikarbonat banyak digunakan pada komponen optik dan komponen yang memengaruhi penampilan produk. Polikarbonat sangat cocok untuk aplikasi yang membutuhkan transparansi dan ketahanan benturan tinggi, dan sering digunakan untuk komponen otomotif dan komponen optik yang membutuhkan ketahanan panas tinggi.

Penerapan resin APD yang dimodifikasi

Resin APD yang dimodifikasi digunakan dalam berbagai aplikasi dengan memanfaatkan sifat-sifatnya yang menguntungkan, termasuk berat jenis yang rendah (yang membantu mengurangi berat), ketahanan hidrolisis, ketahanan terhadap bahan kimia, sifat kelistrikan yang baik, dan keakuratan dimensi yang tinggi. Contoh aplikasi tersebut termasuk komponen periferal untuk sistem baterai lithium-ion, konektor untuk generator tenaga surya, produk yang diperlukan untuk sistem komunikasi 5G, dan aplikasi lain yang ada di mana-mana di dunia modern, meskipun mungkin tidak terlihat jelas dalam kehidupan sehari-hari.

6. Metode pemrosesan

Karena polikarbonat sering digunakan di bidang yang memerlukan akurasi dimensi tinggi dan distorsi bentuk yang rendah, polikarbonat membantu material mengalir masuk Cetakan injeksiMetode perkakas dan teknologi untuk meningkatkan sifat perpindahan permukaan benda cetakan adalah fokus pekerjaan pengembangan yang berkesinambungan. Salah satu contohnya yaitu, teknik cetakan kompresi injeksi yang dikembangkan untuk cakram optik, di mana rongga diperlebar selama pengisian bahan, memungkinkan resin cair mengalir lebih mudah, kemudian kembali ke ketebalan aslinya untuk memastikan transfer permukaan presisi tinggi. Contoh lainnya adalah pengembangan perawatan pengerasan casing untuk komponen otomotif yang memerlukan ketahanan terhadap kerusakan akibat keausan yang tinggi.

7. Pertimbangan praktis yang terkait dengan penggunaan polikarbonat

Viskositas leleh polikarbonat yang tinggi memerlukan peraturan khusus tertentu untuk cetakan dan proses pencetakan, jika tidak, produk yang dicetak dapat mengalami cacat, distorsi bentuk, atau retak.

Ketahanan kimiawi polikarbonat, meskipun relatif tinggi pada bahan transparan, pada akhirnya dibatasi oleh struktur amorf dan ikatan karbonatnya, sehingga kondisi pencetakan harus disesuaikan secara hati-hati untuk meminimalkan distorsi bentuk. Perhatian juga harus diberikan untuk menghindari adhesi pelumas mesin selama fase pemrosesan dan untuk memilih agen pelepas yang menjamin efek residu minimal. Demikian pula, ketika menggunakan produk polikarbonat yang dicetak, harus berhati-hati dalam pemilihan semprotan dan produk pembersih untuk menghindari efek samping yang merugikan.

8. Polikarbonat dan kelestarian lingkungan

Seperti dalam ayat 2 ″Produksi polikarbonat″ Seperti yang telah dibahas, Asahi Kasei telah mengembangkan proses non-fosgen praktis yang menggunakan CO 2dan EO sebagai bahan dalam pembuatan polikarbonat. Proses ini tidak menggunakan fosgen, gas yang sangat beracun, atau metilen klorida, yang dicurigai sebagai karsinogen, dan dirancang dengan mempertimbangkan keamanan, dan teknologinya telah dilisensikan kepada produsen PC di seluruh dunia.

Asahi Kasei juga menawarkan nilai polikarbonat berdasarkan pendekatan keseimbangan massa untuk kompatibilitas biomassa. Meskipun bahan BPA yang digunakan untuk membuat polikarbonat diproduksi dari fenol, metode ini menggunakan zat yang berasal dari komponen biomassa untuk menghasilkan fenol ini.

Metode utama daur ulang polikarbonat adalah daur ulang bahan, di mana bahan resin bekas digiling menjadi bubuk, dilelehkan, dan dibentuk ulang. Metode ini sangat berguna untuk barang-barang seperti cakram bekas, yang cenderung berkualitas tinggi dan relatif mudah dikumpulkan dalam jumlah besar.

Kolom: Peleburan plastik kristal dan amorf

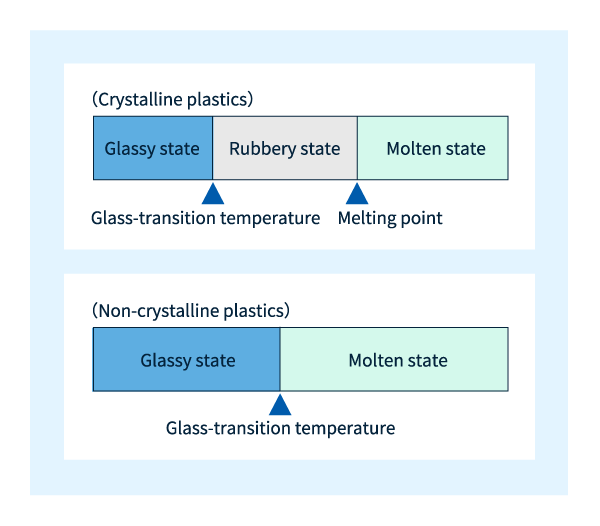

Apabila bahan plastik amorf meleleh dengan memanaskannya di atas suhu tertentu, molekul-molekul yang berdekatan di dalam plastik dapat bergerak bebas ke seluruh bagian bahan. Suhu di mana hal ini terjadi disebut suhu transisi kaca, yang dilambangkan dengan simbol Tg, dan ketika suhu lebih tinggi dari Tg, material mulai menunjukkan fluiditas. Suhu transisi kaca polikarbonat adalah Tg ~ 150 ° C.

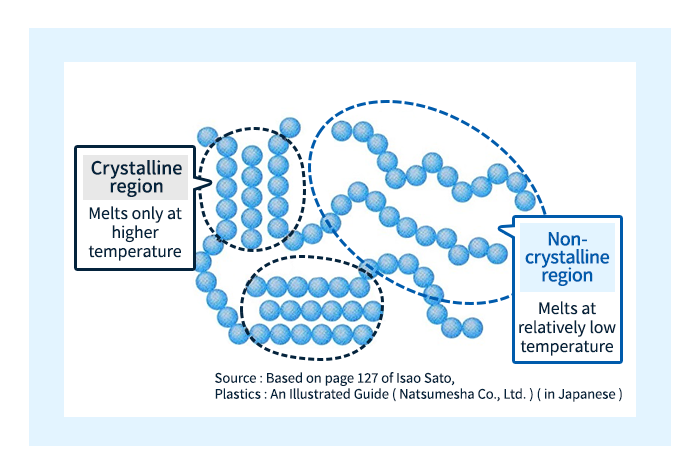

Peleburan plastik kristal sedikit lebih rumit. Melihat struktur mikro plastik kristal, dapat dilihat bahwa daerah amorf hidup berdampingan dengan daerah kristal, dan pada suhu yang lebih tinggi, molekul-molekul di daerah amorf mulai bergerak lebih dulu, sedangkan molekul-molekul di daerah kristal diikat oleh gaya antarmolekul yang kuat dan tidak dapat bergerak, sehingga terus ada dalam keadaan padat. Apabila suhu meningkat lebih jauh, molekul-molekul di wilayah kristal juga mulai bergerak bebas, dan bahan mulai menunjukkan fluiditas. Suhu di mana molekul di wilayah amorf mulai bergerak bebas disebut suhu transisi kaca (Tg) - istilah yang sama yang digunakan untuk plastik amorf. Sebaliknya, suhu di mana molekul-molekul di wilayah kristalisasi mulai bergerak bebas dikenal sebagai titik leleh dan dilambangkan sebagai Tm.

Plastik kristal berada dalam keadaan seperti kaca pada suhu di bawah Tg, sedangkan antara Tg dan Tm berada dalam keadaan seperti karet. Meskipun plastik seperti kaca dan karet sama-sama merupakan padatan, namun terdapat perbedaan yang signifikan pada sifat-sifatnya: perilaku molekuler pada keadaan pertama mengingatkan pada sifat kaca yang sudah dikenal dalam kehidupan sehari-hari, sedangkan perilaku molekuler pada keadaan kedua mengingatkan pada salah satu perilaku karet, sehingga menjelaskan istilah pilihan. Tidak perlu dikatakan lagi, untuk plastik amorf, tidak ada analog dalam keadaan karet. Hubungan antara suhu dan kondisi plastik ditunjukkan pada Gambar 7.

Gambar 6: Titik leleh dan suhu transisi kaca