O policarbonato (PC) é uma classe de plásticos de engenharia amorfos de uso geral e é também o único material transparente entre todos os tipos de plásticos de engenharia de uso geral. A resina de PC é um termo geral que se refere a um polímero no qual os monómeros estão ligados entre si por grupos de carbonato através de ligações de carbonato. A excelente resistência ao impacto, transparência, resistência ao calor (alta temperatura de transição vítrea em torno de Tg ~ 150°C) e estabilidade dimensional do policarbonato fazem dele uma boa escolha de material para uma variedade de aplicações. Por outro lado, as ligações éster no policarbonato tornam-no menos resistente quimicamente do que outros materiais (é particularmente suscetível a álcalis e solventes à base de hidrocarbonetos aromáticos, como óleos), e o policarbonato é também suscetível de hidrólise em ambientes quentes e húmidos.

2. Produção de policarbonato

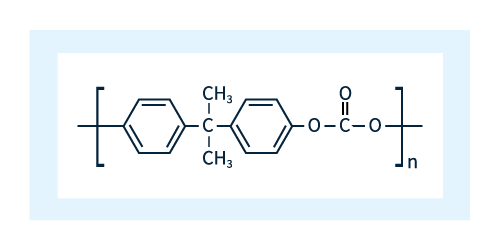

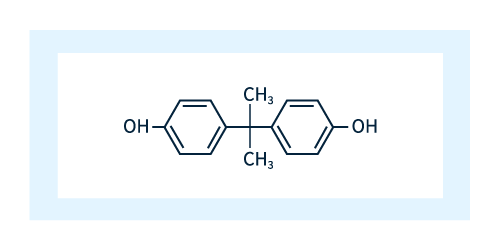

A estrutura química básica do policarbonato é apresentada na Figura 1.

Figura 1: Estrutura química do policarbonato

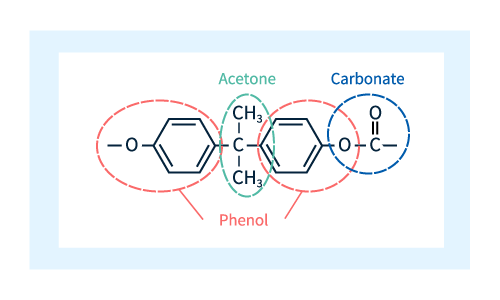

Como mostra a Figura 2, a unidade apresentada na Figura 1 é constituída por 4 componentes moleculares: dois fenóis (linha pontilhada vermelha), uma acetona (linha pontilhada verde) e um carbonato (linha pontilhada azul).

Figura 2: Composição molecular do policarbonato

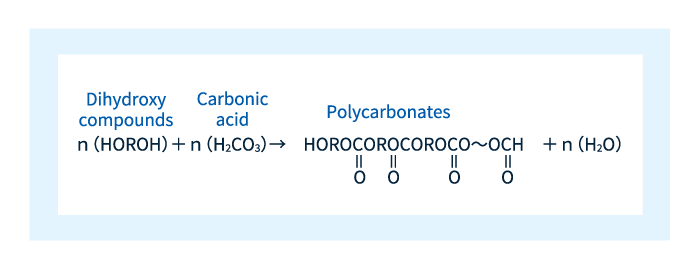

O termo policarbonato é derivado da presença de carbonato na Figura 2. Mais especificamente, o policarbonato é um material constituído por cadeias de polímeros formadas por reacções repetidas de compostos di-hidroxilados com moléculas de carbonato, como se mostra na Figura 3.

Figura 3: Reação à produção de policarbonato.

A alteração da unidade identificada como R na Figura 3 pode produzir uma variedade de policarbonatos diferentes, e a unidade R utilizada na produção industrial é o bisfenol A (BPA). Como mostra a Figura 4, o BPA consiste em duas moléculas de fenol ligadas por moléculas de acetona e é um ingrediente comum em produtos como tintas e adesivos.

Figura 4: Bisfenol A

Existem várias técnicas de fabrico de policarbonato, que variam consoante a substância que reage com o BPA. Estes métodos são descritos no quadro seguinte.

| Métodos de interface (agregação de interfaces) | O BPA e o fosgénio são misturados, reagidos e polimerizados na presença de um catalisador. Este método pode facilmente ajustar o peso molecular e produzir policarbonato com excelente transparência. |

|---|---|

| Métodos Catalíticos (Processo de Transesterificação) | O BPA e o carbonato de difenilo (DPC) são misturados, reagidos e polimerizados na presença de um catalisador. |

| Processo sem fosgénio da Asahi Kasei | BPA vs. a fornecida pelo CO 2e DPC fabricado a partir de óxido de etileno (EO) e polimerizado. As vantagens incluem a utilização de CO 2como ingrediente e não utiliza fosgénio (um gás altamente tóxico) como ingrediente. Note-se que a Asahi Kamoto não fabrica PCs, mas licencia esta tecnologia a fabricantes de PCs em todo o mundo. |

3. Caraterísticas do policarbonato

Transparência:

De todos os plásticos de engenharia de uso geral, o policarbonato é a única resina transparente. As qualidades típicas de materiais transparentes proporcionam uma transmissão de luz visível de 85-90% (para materiais com uma espessura de 2 mm).

- Resistência ao impacto:

De todos os plásticos, o policarbonato tem o nível mais elevado de resistência ao impacto.

-Tolerância ao calor:

Com uma temperatura de transição vítrea de quase 150°C, o policarbonato proporciona propriedades mecânicas estáveis numa vasta gama de temperaturas. Para os tipos gerais não reforçados, a temperatura típica de deflexão térmica é de cerca de 1-80°C a uma carga pesada de 120.130 MPa.

- Estabilidade dimensional:

Como os policarbonatos são resinas amorfas, apresentam um encolhimento mínimo durante a moldagem e uma alteração dimensional mínima quando absorvem água.

- Caraterísticas de auto-extinção:

Os tipos típicos de policarbonato têm uma classificação de retardamento de chama elevada de UL 94 V-2. Para aplicações que exigem níveis mais elevados de retardamento de chama, também podem ser adicionados aditivos retardadores de chama.

- Os policarbonatos são susceptíveis aos álcalis e aos solventes de hidrocarbonetos aromáticos (por exemplo, óleos).

- As ligações éster do policarbonato tornam-no suscetível à hidrólise em ambientes quentes e húmidos.

As caraterísticas mais atractivas do policarbonato são a sua transparência e as suas boas propriedades mecânicas, especialmente a sua excelente resistência ao impacto. O policarbonato também tem uma elevada precisão dimensional, uma vez que a sua estrutura amorfa garante uma contração mínima durante o processo de moldagem.

4. Aplicação do policarbonato

Em termos de quantidade de material utilizado, as principais aplicações do policarbonato são o equipamento elétrico e eletrónico, o equipamento de escritório, as películas e folhas e as peças para automóveis.

Nos últimos anos, a procura de materiais de iluminação LED para equipamento elétrico/eletrónico e equipamento de escritório tem crescido significativamente. A excelente clareza ótica e resistência ao calor do policarbonato fazem dele um material ideal para lentes. Nos electrodomésticos e nos aparelhos de escritório, o material de liga misturado com policarbonato e ABS é amplamente utilizado como chassis de instrumentos e materiais de alojamento. As razões para utilizar o policarbonato incluem a sua boa moldabilidade, facilidade de coloração, retardamento de chama e resistência ao impacto.

Na construção e na engenharia civil, a elevada clareza do policarbonato e a sua excelente resistência ao impacto fazem dele uma escolha muito utilizada para materiais em película e em folha. Os painéis de ecrãs de cristais líquidos são outra aplicação de grande volume do policarbonato.

Talvez a aplicação mais proeminente do policarbonato no sector automóvel seja a dos faróis para automóveis (Figura 5). As fontes de luz modernas, os avanços na conceção térmica, o desenvolvimento da tecnologia de endurecimento de caixas e outros factores levaram à utilização de policarbonato na maioria dos automóveis novos, o que também contribui para a redução geral do peso. O policarbonato é também utilizado noutras peças transparentes, como painéis de instrumentos e vários tipos de lentes, bem como em peças exteriores, como grelhas, e em peças interiores e estruturais, como botões e interruptores.

Para além das aplicações acima descritas, os DVD e outros discos ópticos (Figura 5) são também fabricados em policarbonato. A excelente transparência e resistência ao calor da resina de PC fazem dela um material ideal para esta aplicação, mas a crescente popularidade da distribuição de conteúdos através da Internet levou a um declínio da procura.

Figura 5: As aplicações comuns do policarbonato incluem faróis de automóveis (esquerda) e discos (direita)

Figura 5: As aplicações comuns do policarbonato incluem faróis de automóveis (esquerda) e discos (direita)

5. Resinas de policarbonato e EPI modificadas: comparação das principais caraterísticas e principais aplicações

Além do policarbonato, a categoria de plásticos de engenharia amorfos inclui: Resina PPE modificada。 Nesta seção, compararemos brevemente as principais caraterísticas dessas duas famílias de materiais e descreveremos as diferentes maneiras pelas quais elas são usadas.

| policarbonato | Melhoria do equipamento de proteção individual | |

|---|---|---|

| Gravidade específica/perda de peso | ++++ | +++++ |

| Baixa absorção de água | ++++ | +++++ |

| Resistência à hidrólise | +++ | +++++ |

| Retardador de chama | +++++ (consoante o nível de ensino) | |

| Propriedades de moldagem | +++++ (consoante o nível de ensino) | |

| Propriedades eléctricas | ++++ | +++++ |

| tolerância ao calor | +++++ (consoante o nível de ensino) | |

| Propriedades ópticas | transparência | opaco |

| Coloração/descoloração | Pode ser colorido | Pode ocorrer coloração, mas pode ocorrer descoloração amarela |

| Resistência ao impacto | +++++ | +++ |

| Resistente a ácidos/alcalinos | +++ | +++++ |

| Resistente a solventes orgânicos | ++ | ++ |

Tabela: Propriedades das resinas de policarbonato e EPI modificadas

Aplicação do policarbonato

Uma vez que o policarbonato é transparente e pode ser colorido, é amplamente utilizado em componentes ópticos e peças que afectam a aparência dos produtos. O policarbonato é particularmente adequado para aplicações que requerem transparência e elevada resistência ao impacto, sendo frequentemente utilizado em componentes automóveis e componentes ópticos que requerem elevada resistência ao calor.

Aplicação de resinas PPE modificadas

As resinas de EPI modificadas são utilizadas numa variedade de aplicações utilizando as suas propriedades vantajosas, incluindo baixa gravidade específica (que ajuda a reduzir o peso), resistência à hidrólise, resistência química, boas propriedades eléctricas e elevada precisão dimensional. Exemplos de tais aplicações incluem componentes periféricos para sistemas de baterias de iões de lítio, conectores para geradores solares, produtos necessários para sistemas de comunicação 5G e outras aplicações que são omnipresentes no mundo moderno, embora possam não ser óbvias na vida quotidiana.

6. Método de processamento

Uma vez que o policarbonato é frequentemente utilizado em áreas que requerem uma elevada precisão dimensional e uma baixa distorção da forma, ajuda o material a fluir Moldagem por injecçãoO método de fabrico de ferramentas e a tecnologia para melhorar as propriedades de transferência de superfície do corpo moldado são o foco do trabalho de desenvolvimento contínuo. Um exemplo é a técnica de moldagem por injeção e compressão desenvolvida para os discos ópticos, em que a cavidade é alargada durante o enchimento do material, permitindo que a resina fundida flua mais facilmente e regressando depois à sua espessura original para garantir uma transferência de superfície de alta precisão. Outro exemplo é o desenvolvimento de tratamentos de endurecimento por cementação para componentes automóveis que requerem uma elevada resistência ao desgaste.

7. Considerações práticas relacionadas com a utilização de policarbonato

A elevada viscosidade de fusão do policarbonato exige determinados regulamentos especiais para o molde e o processo de moldagem, caso contrário o produto moldado pode apresentar defeitos, distorções de forma ou fissuras.

A resistência química do policarbonato, embora relativamente elevada em materiais transparentes, é limitada pela sua estrutura amorfa e ligações de carbonato, pelo que as condições de moldagem têm de ser cuidadosamente ajustadas para minimizar a distorção da forma. Também é necessário ter cuidado para evitar a adesão de lubrificantes de máquinas durante a fase de processamento e para selecionar um agente de libertação que garanta efeitos residuais mínimos. Do mesmo modo, ao utilizar produtos de policarbonato moldado, é necessário ter cuidado na seleção de sprays e produtos de limpeza para evitar efeitos secundários adversos.

8. O policarbonato e a sustentabilidade ambiental

Como no verso 2″Produção de policarbonato ”Conforme discutido, a Asahi Kasei desenvolveu um processo prático sem fosgénio que utiliza CO 2e EO como ingrediente no fabrico de policarbonato. O processo não utiliza fosgénio, um gás altamente tóxico, nem cloreto de metileno, suspeito de ser cancerígeno, e foi concebido tendo em mente a segurança, tendo a sua tecnologia sido licenciada a fabricantes de PC em todo o mundo.

A Asahi Kasei também oferece graus de policarbonato com base numa abordagem de equilíbrio de massa para compatibilidade de biomassa. Embora o ingrediente BPA utilizado para fabricar policarbonato seja produzido a partir de fenol, estes métodos utilizam substâncias derivadas de componentes de biomassa para produzir este fenol.

O principal método de reciclagem do policarbonato é a reciclagem de materiais, em que os materiais de resina usados são triturados em pó, fundidos e remodelados. Este método é particularmente útil para artigos como os discos em segunda mão, que tendem a ser de alta qualidade e relativamente fáceis de agregar em grandes quantidades.

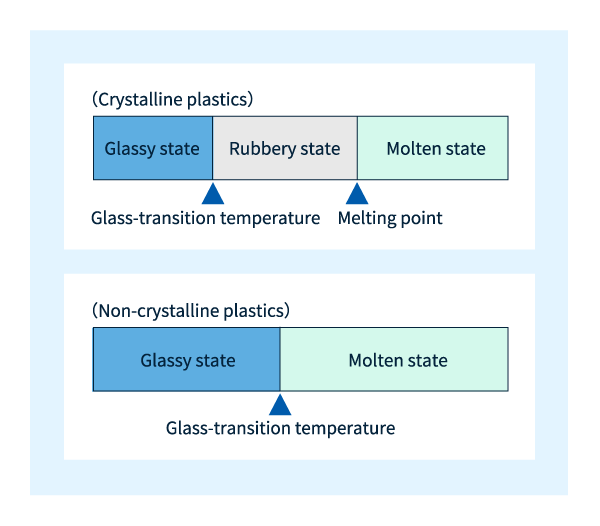

Coluna: Fusão de plásticos cristalinos e amorfos

Quando um material plástico amorfo derrete ao ser aquecido acima de uma determinada temperatura, as moléculas adjacentes no interior do plástico podem mover-se livremente por todo o material. A temperatura a que isto acontece é designada por temperatura de transição vítrea, que é indicada pelo símbolo Tg, e quando a temperatura é superior a Tg, o material começa a apresentar fluidez. A temperatura de transição vítrea do policarbonato é Tg~150°C.

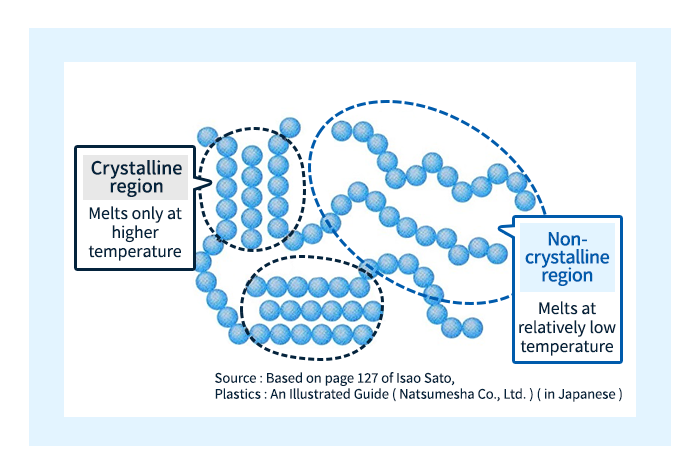

A fusão de plásticos cristalinos é um pouco mais complicada. Observando a microestrutura dos plásticos cristalinos, verifica-se que a região amorfa coexiste com a região cristalina e, a temperaturas mais elevadas, as moléculas da região amorfa começam a mover-se primeiro, enquanto as moléculas da região cristalina estão ligadas por fortes forças intermoleculares e não se podem mover, pelo que continuam a existir no estado sólido. À medida que a temperatura aumenta, as moléculas da região cristalina também começam a mover-se livremente e o material começa a apresentar fluidez. A temperatura à qual as moléculas da região amorfa começam a mover-se livremente é designada por temperatura de transição vítrea (Tg) - o mesmo termo utilizado para os plásticos amorfos. Pelo contrário, a temperatura à qual as moléculas na região de cristalização começam a mover-se livremente é conhecida como ponto de fusão e é designada por Tm.

Os plásticos cristalinos existem num estado vítreo a temperaturas inferiores a Tg, enquanto que entre Tg e Tm existem num estado de borracha. Embora os plásticos vítreos e emborrachados sejam ambos sólidos, existem diferenças significativas nas suas propriedades: o comportamento molecular no primeiro estado faz lembrar as propriedades familiares do vidro na vida quotidiana, enquanto o comportamento molecular no segundo estado faz lembrar um dos comportamentos da borracha, explicando assim a escolha do termo. Escusado será dizer que, para os plásticos amorfos, não existem análogos no estado de borracha. A relação entre a temperatura e o estado plástico é apresentada na Figura 7.

Figura 6: Ponto de fusão e temperatura de transição vítrea